Gaz osłonowy jest nieodłącznym elementem spawania laserowego. Pełni on kilka zasadniczych ról, po pierwsze zabezpiecza stopiony metal przed wpływem środowiska, zapobiega rozpraszaniu się wiązki lasera oraz zabezpiecza optykę spawarki laserowej przed uszkodzeniem. Dobór gazu do danego metalu jest również ważnym elementem.

Zapewnienie odpowiedniego środowiska przez gaz osłonowy podczas spawania laserowego ma kluczowe znaczenie dla jakości spoiny. Gaz osłonowy np. argon, azot lub hel, tworzy ochronną otoczkę wokół obszaru spawanego, chroniąc go przed kontakt z tlenem atmosferycznym. Odpowiednio kontrolowane środowisko gazowe minimalizuje reakcje chemiczne podczas spawania, co przekłada się na zmniejszenie niepożądanych zanieczyszczeń, poprawę jakości połączenia oraz redukcję ryzyka powstania defektów w spoinie.

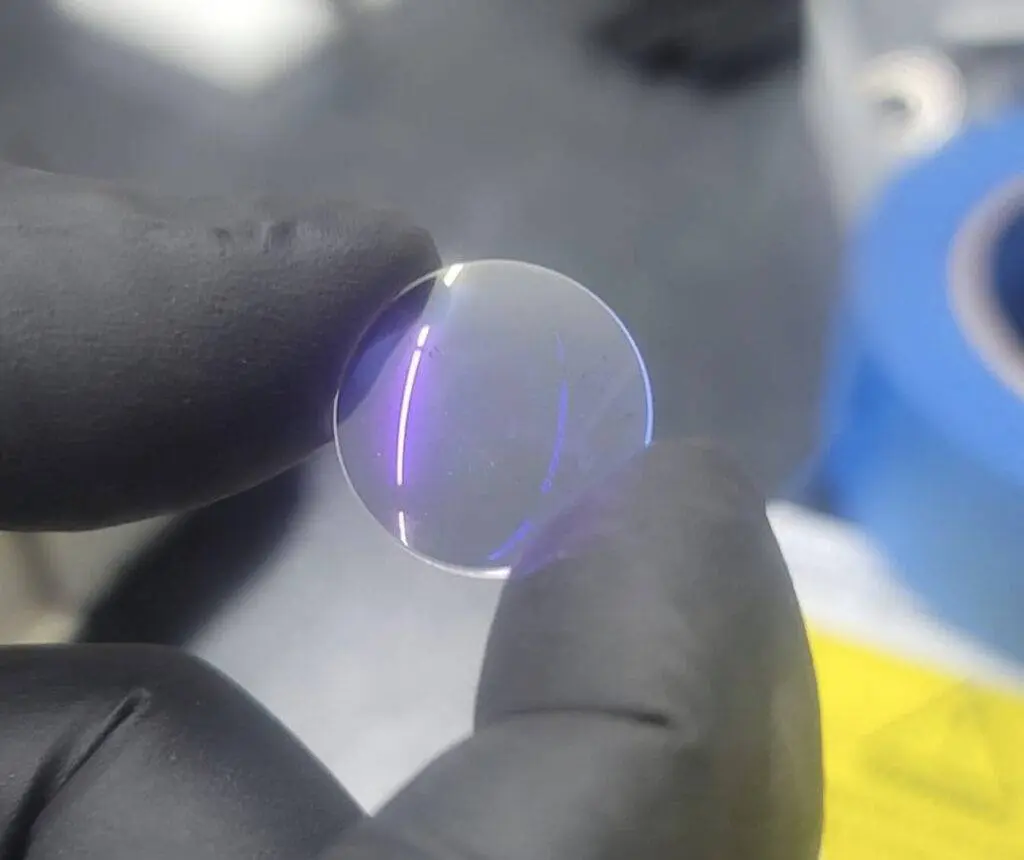

Ochrona optyki spawarki laserowej poprzez stosowanie odpowiedniego gazu osłonowego jest kluczowa dla minimalizacji ryzyka uszkodzeń spowodowanych zanieczyszczeniami oraz nadmiernymi odbiciami wiązki laserowej.

Gaz osłonowy tworzy warstwę ochronną, zabezpieczającą szkło ochronne przed zewnętrznymi zanieczyszczeniami, co zapobiega niepożądanym odbiciom i utrzymaniu czystości optyki. Niewłaściwa ochrona może prowadzić do zabrudzeń czy uszkodzeń optyki, co w konsekwencji wpływa na zmniejszenie wydajności wiązki laserowej oraz ryzyko uszkodzenia źródła lasera.

Funkcją zapobiegania rozpraszaniu się wiązki lasera poprzez gaz osłonowy jest usunięcie zanieczyszczeń, które powstają podczas topienia się metali oraz ewentualnych powłok podczas procesu spawania. Gaz odpowiada za utworzenie otaczającego środowiska, które eliminuje kontakt metalu z atmosferą zewnętrzną, a co za tym idzie, redukuje tworzenie się zanieczyszczeń w postaci tlenków lub innych substancji. W efekcie, odpowiednio kontrolowane środowisko gazowe minimalizuje rozpraszanie się wiązki laserowej, co przekłada się na poprawę jakości spoiny oraz zwiększenie wydajności procesu spawania.

Funkcją zapobiegania rozpraszaniu się wiązki lasera poprzez gaz osłonowy jest usunięcie zanieczyszczeń, które powstają podczas topienia się metali oraz ewentualnych powłok podczas procesu spawania. Gaz odpowiada za utworzenie otaczającego środowiska, które eliminuje kontakt metalu z atmosferą zewnętrzną, a co za tym idzie, redukuje tworzenie się zanieczyszczeń w postaci tlenków lub innych substancji. W efekcie, odpowiednio kontrolowane środowisko gazowe minimalizuje rozpraszanie się wiązki laserowej, co przekłada się na poprawę jakości spoiny oraz zwiększenie wydajności procesu spawania.

| Gaz | Zalety | Wady |

|---|---|---|

| Hel (He) |

✔️ Chroni przed utlenianiem stali ✔️ Gładkie i jednorodne spoiny, wysoka energia jonizacji |

➖ Wysoki koszt, droższy w stosunku do innych gazów. |

| Argon (Ar) |

✔️ Skutecznie chroni przed utlenianiem stali, neutralny ✔️ Koszt eksploatacji jest niższy w porównaniu z helem |

➖ Niska energia jonizacji, trudności w kontrolowaniu chmur plazmy |

| Azot (N) |

✔️ Umożliwia głębsze przetopienie spoiny niż hel ✔️Niski koszt eksploatacji |

➖ Wymaga precyzyjnej konfiguracji parametrów, spoina może być nierówna przy nieodpowiednich ustawieniach ➖ Może reagować niekorzystnie z niektórymi stopami |

| Dwutlenek węgla (CO2) |

✔️ Ułatwia uzyskanie gładkich spoin, efektywny przy spawaniu stali niskowęglowych ✔️Posiada niskie koszty eksploatacji |

➖ Nie chroni przed utlenianiem stali |

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.