Krok 1 – Analiza potrzeb i audyt procesów

– Audyt procesów, wytypowanie procesów do robotyzacji, identyfikacja wąskich gardeł

– Bezpłatne konsultacje z doświadczonymi inżynierami JM-TRONIK

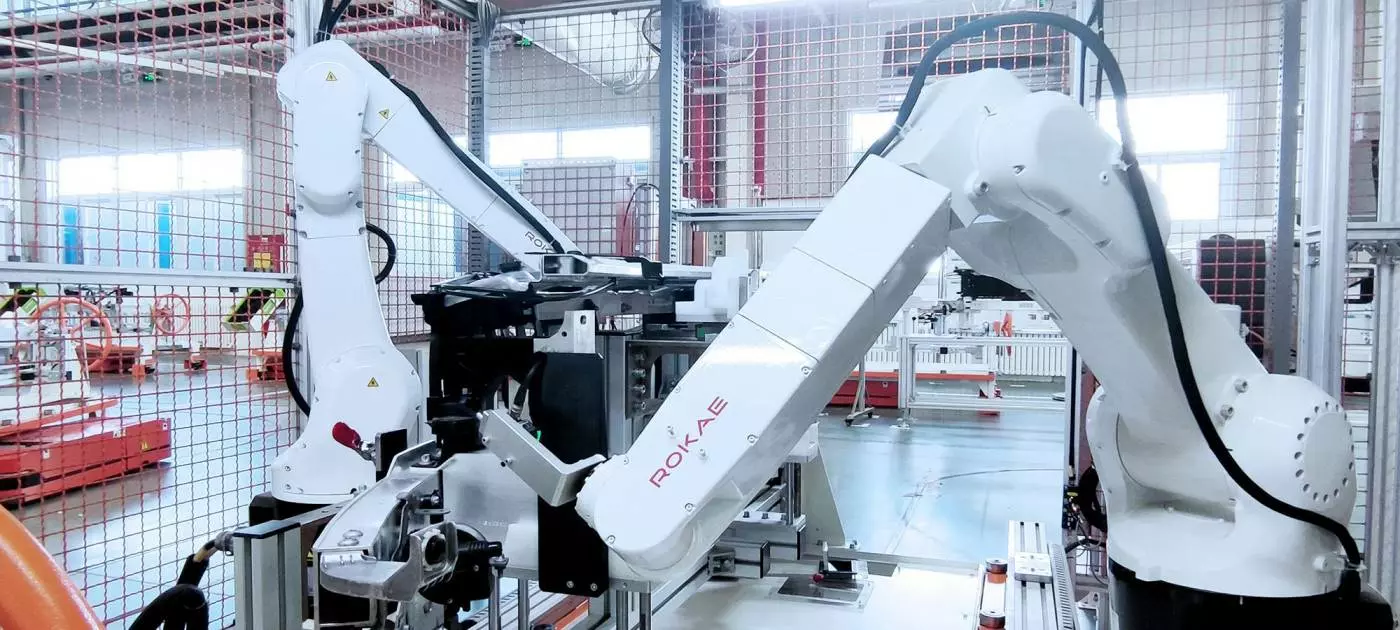

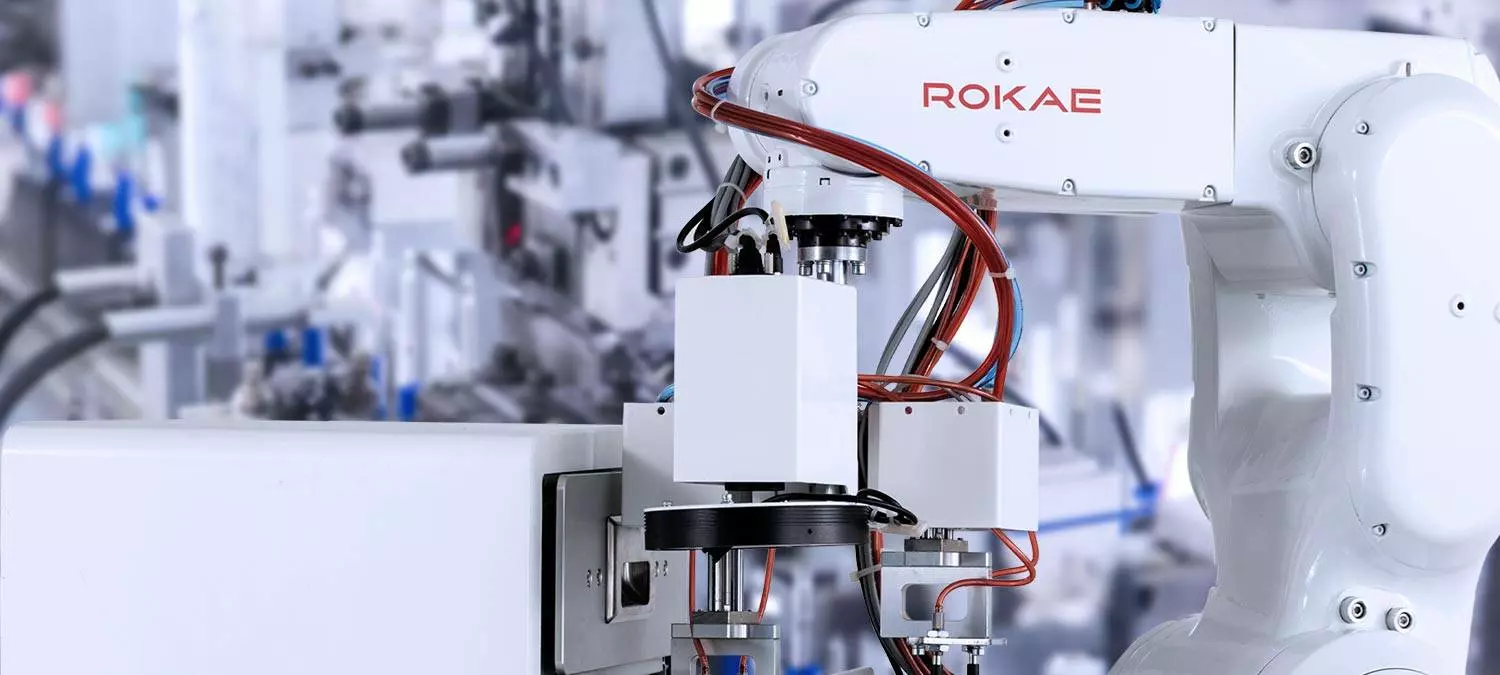

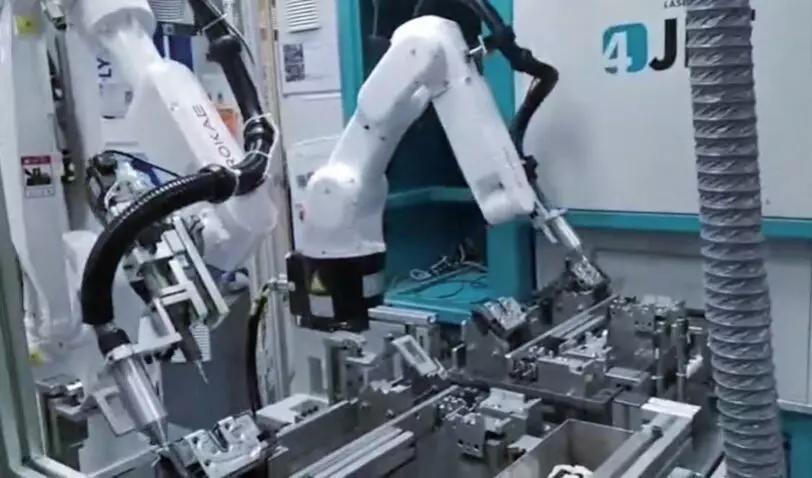

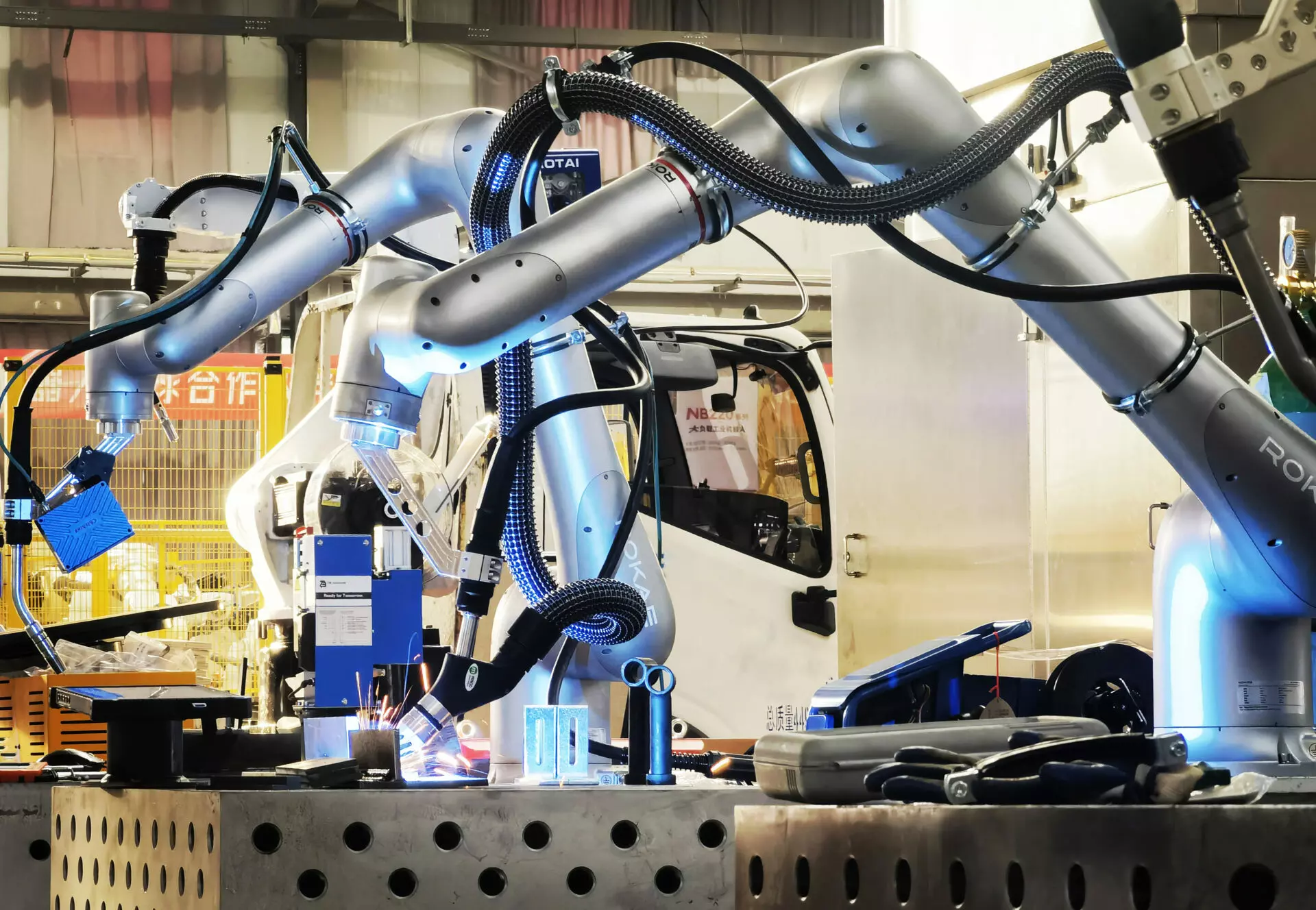

Krok 2 – Wybór technologii

– Dobór odpowiednich robotów, napędów, transporterów, podajników, systemów wizyjnych

– Rozwiązania wydajne, elastyczne i niezawodne

Krok 3 – Planowanie i kalkulacja ROI/TCO

– ROI w 12-24 miesięcy (większość naszych projektów osiąga takie wyniki)

– Koszt inwestycji oraz koszty eksploatacji TCO.

Krok 4 – Wdrożenie i szkolenia

– Pełne wsparcie wdrożeniowe, transfer kompetencji dla służb utrzymania ruchu

– Szkolenia personelu + przeglądy i serwis

Krok 5 – Monitorowanie i optymalizacja

– Ciągłe doskonalenie z oprogramowaniem AI na pojawiające się potrzeby