Gdzie wykorzystuje się coboty w spawalnictwie?

…

Robotyzacja to klucz do zwiększenia efektywności i konkurencyjności w przemyśle, ale wdrożenie robotów przemysłowych, w tym cobotów, może być pełne pułapek. Nawet najlepiej zaplanowane projekty automatyzacji mogą zakończyć się niepowodzeniem, jeśli firmy popełnią podstawowe błędy.

Robotyzacja to klucz do zwiększenia efektywności i konkurencyjności w przemyśle, ale wdrożenie robotów przemysłowych, w tym cobotów, może być pełne pułapek.

Nawet najlepiej zaplanowane projekty automatyzacji mogą zakończyć się niepowodzeniem, jeśli firmy popełnią podstawowe błędy. Statystyki wskazują, że nawet 30% wdrożeń robotów nie spełnia oczekiwań z powodu złego planowania lub braku przygotowania.

W tym artykule omówimy najczęstsze błędy przy wdrażaniu robotów, ich konsekwencje oraz jak ich uniknąć, aby zapewnić sukces projektu.

Robotyzacja to nie tylko zakup sprzętu, ale złożony proces wymagający integracji technologii, ludzi i procesów. Roboty przemysłowe i coboty znajdują zastosowanie w branżach takich jak automotive, logistyka czy elektronika, ale ich wdrożenie wymaga precyzyjnego planowania.

Błędy mogą prowadzić do opóźnień, przekroczenia budżetu, a nawet wypadków na linii produkcyjnej. Kluczowe jest podejście strategiczne, zgodne z normami bezpieczeństwa, takimi jak ISO 10218 czy ISO/TS 15066.

Błąd: Wiele firm inwestuje w roboty bez precyzyjnego określenia, jakie problemy chcą rozwiązać. Czy chodzi o zwiększenie wydajności, redukcję kosztów, czy poprawę jakości? Bez jasnego celu łatwo wybrać niewłaściwy sprzęt lub oprogramowanie.

Konsekwencje: Niewłaściwy robot (np. zbyt zaawansowany lub za prosty) prowadzi do niskiego ROI. Przykładowo, wdrożenie robota do paletyzacji w firmie o małej skali produkcji może być nieopłacalne.

Rozwiązanie: Przeprowadź analizę potrzeb (np. metodą Lean) i określ kluczowe wskaźniki efektywności (KPI). Skonsultuj się z ekspertami, aby dopasować technologię do celów biznesowych.

Błąd: Firmy często uwzględniają tylko koszt zakupu robota, pomijając wydatki na integrację, oprogramowanie, szkolenia czy utrzymanie. Na przykład, koszt cobota to 50-100 tys. zł, ale pełne wdrożenie może sięgać 200-500 tys. zł.

Konsekwencje: Przekroczenie budżetu i wydłużony payback period, co zniechęca do dalszych inwestycji.

Rozwiązanie: Stwórz szczegółowy budżet, uwzględniając koszty ukryte. Skorzystaj z dotacji (np. ulga na robotyzację w Polsce) lub leasingu robota, aby rozłożyć wydatki.

Błąd: Wdrażanie robotów bez przygotowania zespołu prowadzi do oporu pracowników, którzy obawiają się utraty pracy lub braku kompetencji.

Konsekwencje: Sabotaż, niska efektywność i konflikty. Badania pokazują, że 40% niepowodzeń wynika z braku akceptacji załogi.

Rozwiązanie: Organizuj szkolenia i warsztaty, tłumacząc korzyści płynące z robotyzacji (np. przekwalifikowanie na bardziej kreatywne zadania). Zaangażuj pracowników w proces planowania, aby czuli się częścią zmiany.

Błąd: Pomijanie oceny ryzyka zgodnie z normami ISO 10218 czy ISO/TS 15066. Firmy często ignorują wymagania dotyczące bezpieczeństwa, takie jak limity siły nacisku (150 N dla cobotów) czy separacja bezpieczeństwa.

Konsekwencje: Wypadki, kary za niezgodność z przepisami UE lub brak certyfikacji CE, co blokuje eksport.

Rozwiązanie: Przeprowadź audyt bezpieczeństwa z ekspertem ds. norm ISO. Upewnij się, że roboty mają wbudowane systemy wykrywania kolizji i są zgodne z nową normą ISO 10218 z 2025 roku.

Błąd: Wdrożenie robota bez dostosowania linii produkcyjnej lub oprogramowania ERP. Na przykład, robot może nie współpracować z istniejącymi maszynami z powodu różnic w protokołach komunikacyjnych.

Konsekwencje: Przestoje, konieczność kosztownych modyfikacji i frustracja zespołu.

Rozwiązanie: Przeprowadź testy pilotażowe i wybierz roboty kompatybilne z Twoim ekosystemem (np. wspierające standardy OPC UA). Zaangażuj integratora systemów z doświadczeniem.

Błąd: Firmy zapominają o kosztach serwisu, aktualizacji oprogramowania czy kalibracji robotów, które mogą wynosić 5-10% wartości sprzętu rocznie.

Konsekwencje: Awaria robota może zatrzymać produkcję, generując straty rzędu dziesiątek tysięcy złotych dziennie.

Rozwiązanie: Zaplanuj budżet na konserwację i podpisz umowę serwisową z dostawcą. Wykorzystaj technologie predykcyjnego utrzymania oparte na AI, aby zapobiegać awariom.

Aby uniknąć powyższych błędów, warto:

Wdrażanie robotów to szansa na wzrost efektywności, ale wymaga starannego planowania. Unikając błędów, takich jak brak celów, niedoszacowanie kosztów czy pominięcie norm bezpieczeństwa, Twoja firma może osiągnąć ROI w ciągu 1,5-3 lat. Skontaktuj się z nami, aby przeprowadzić audyt i wdrożyć robotyzację bez ryzyka.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Robotyzacja produkcji w Polsce dynamicznie rośnie, a coboty – czyli roboty współpracujące – stały się jednym z najpopularniejszych sposobów na szybkie i elastyczne automatyzowanie procesów.

Ile kosztuje cobot i z jakimi kosztami trzeba realnie się liczyć przy wdrożeniu?

W tym artykule przedstawiamy aktualne ceny cobotów, pełny koszt wdrożenia oraz realne ROI, jakie osiągają polskie firmy. Uwzględniamy także przykładowe widełki cenowe dla rozwiązań JM-TRONIK: CoboWeld, CoboPal i CoboCNC.

Cena cobota nie zależy wyłącznie od samego ramienia robotycznego. Koszt całego rozwiązania składa się z kilku elementów:

To podstawowy element stanowiska. Jego cena zależy od:

Cobot o wyższej żywotności (np. 80 000 rbh) i pełnej metalowej konstrukcji będzie kosztował więcej, ale zwróci się szybciej.

Oprogramowanie jest jednym z najważniejszych elementów kosztowych. Wpływa na:

W przypadku programowaniu zaawansowanych aplikacji, zaleca się dedykowane oprogramowanie do robotów.

Koszt chwytaka to od kilku do kilkudziesięciu procent całego projektu:

W robotyzacji to często 15–30% kosztu:

To obszar, którego firmy często nie widzą w wycenach.

W skład integracji wchodzą:

To właśnie tutaj różnią się oferty tanich integratorów od profesjonalnych.

| Udźwig cobota | Cena netto (ramię + sterownik) |

|---|---|

| 6–7 kg | 65 000 – 85 000 zł |

| 10–12 kg | 85 000 – 120 000 zł |

| 18–20 kg | 120 000 – 170 000 zł |

| 25 kg (paletyzacja) | 150 000 – 210 000 zł |

Są to ceny manipulatora — nie całego stanowiska.

Koszt kompletnego stanowiska z cobotem zależy od wielu czynników: rodzaju aplikacji, wyposażenia, użytych chwytaków, integracji z maszynami, stołu roboczego, technologii procesowej oraz zakresu automatyzacji.

Ponieważ każde stanowisko CoboWeld, CoboPal czy CoboCNC może mieć inną konfigurację, najdokładniejszym sposobem otrzymania realnej wyceny jest skorzystanie z naszego narzędzia online.

Od 193 800 zł netto

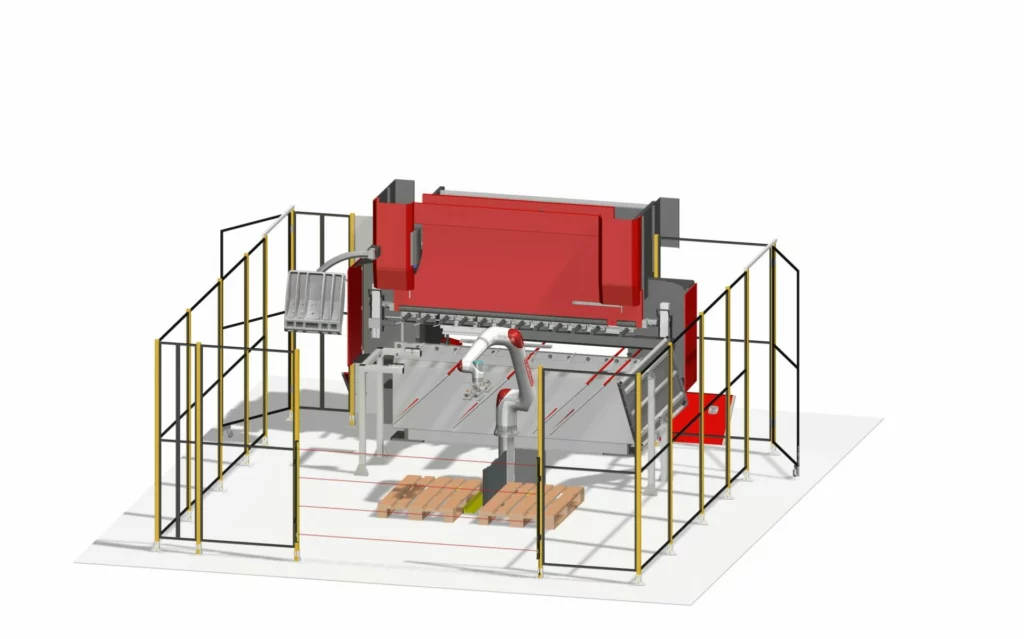

Seria CoboBend · Do automatyzacji gięcia blach i pras krawędziowych · Udźwig do 45 kg · Zasięg do 2248 mm · Intuicyjne sterowanie · Integracja z SmartConnect

Od 112 700 zł netto

Seria CoboWeld · Do automatyzacji spawania i produkcji średnio-seryjnej · Udźwig do 20 kg · Zasięg do 2248 mm · Programowanie bez kodu · Integracja z SmartConnect

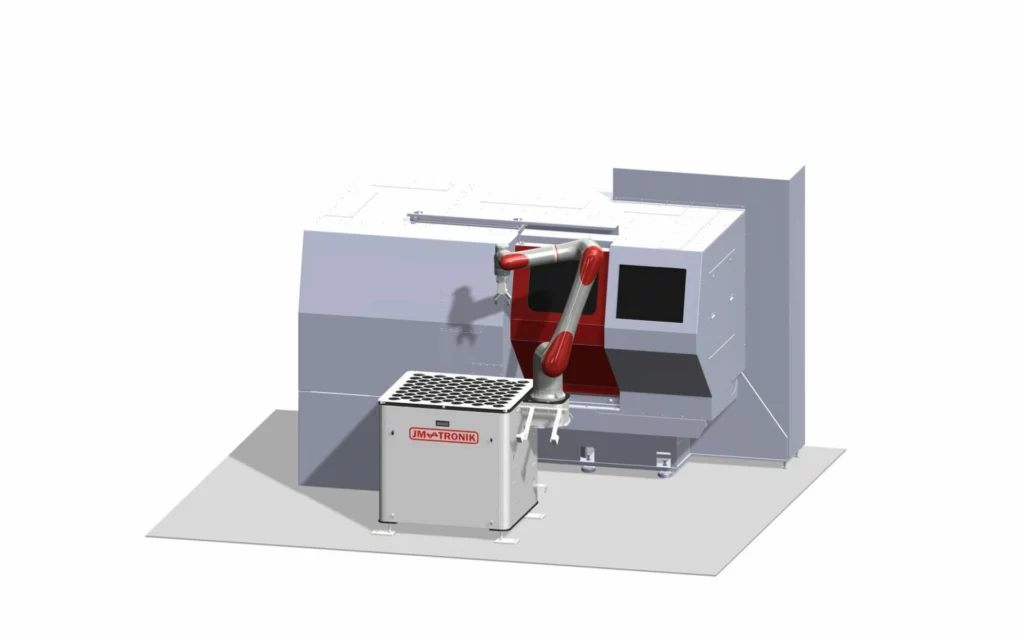

Od 121 700 zł netto

Seria CoboCNC · Do automatyzacji obsługi centrów obróbczych CNC · Udźwig do 18 kg · Zasięg do 1798 mm · Intuicyjne sterowanie · Integracja z SmartConnect

Od 192 300 zł netto

Seria CoboPal · Do automatyzacji procesów paletyzacji i depaletyzacji · Udźwig do 45 kg · Zasięg do 2248 mm · Programowanie bez kodu · Integracja z SmartConnect

Wymagana prawnie.

Bez CE — robot nie może legalnie pracować.

Często trzeba:

To najważniejszy czynnik, który decyduje o tym, czy projekt będzie wydajny.

Na podstawie wdrożeń JM-TRONIK zwrot z inwestycji wynosi:

Dlaczego tak szybko?

✔ cobot pracuje bez przestojów

✔ eliminuje braki i powtarzalne błędy

✔ redukuje koszty pracy

✔ zwiększa wydajność nawet 2–4 razy

✔ często realizuje produkcję na 2–3 zmiany

W branży metalowej coboty są dziś jednym z najszybciej zwracających się typów automatyzacji.

sam cobot (ramię + sterownik): 65 000 – 170 000 zł

kompletne stanowisko: 120 000 – 350 000 zł

Najczęściej wdrażane systemy JM-TRONIK — CoboWeld, CoboPal, CoboCNC — mieszczą się w zakresie:

Planujesz automatyzację stanowiska cobotem?

Od 2017 roku wdrażamy coboty w aplikacjach:

Przygotujemy dla Ciebie bezpłatną analizę opłacalności (ROI) oraz projekt wstępny.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Robot współpracujący może wykonywać setki zadań – od prostego pobierania detali, przez pakowanie i paletyzację, aż po obsługę maszyn CNC. Jednak bez odpowiedniego narzędzia na końcu ramienia robot nie jest w stanie wykonać żadnej operacji. Tym narzędziem jest chwytak do cobota – kluczowy element determinujący skuteczność, bezpieczeństwo i powtarzalność całego procesu.

W tym poradniku przedstawiamy najważniejsze typy chwytaków, ich zastosowania i zasady doboru, oparte na doświadczeniach JM-TRONIK w implementacji systemów CoboSystem: CoboPal, CoboWeld, CoboCNC i CoboEdu.

Dobór odpowiedniego chwytaka do cobota wpływa na:

Nawet najlepszy cobot nie osiągnie pełnego potencjału, jeśli chwytak będzie niedopasowany do aplikacji.

Opłacalność wdrożenia robotów przemysłowych zależy od szeregu czynników, które należy uwzględnić już na etapie planowania projektu. Najważniejsze z nich to skala produkcji, poziom integracji, rodzaj zastosowania oraz dostępne instrumenty wsparcia finansowego.

Chwytaki stosowane z robotami współpracującymi muszą być:

W aplikacjach przemysłowych, gdzie cobot pracuje blisko człowieka, to absolutny fundament.

Przy doborze chwytaka określ:

To właśnie od tych odpowiedzi zależy klasa efektora.

Przy doborze chwytaka liczą się:

Przykład:

Ramię o udźwigu 12 kg i chwytak o wadze 2 kg pozwoli realnie przenosić 10 kg detali.

Nowoczesne chwytaki do cobotów mogą przekazywać dane:

Takie czujniki są kluczowe w aplikacjach:

Najczęściej wybierane w cobotach – proste w integracji, zwykle plug-and-play.

Zalety:

Typowe zastosowania:

montaż, laboratoria, pakowanie, CNC, elektronika.

Przykłady: OnRobot RG2 / RG6, Robotiq 2F-85 / 2F-140, Schunk EGP.

Wymagają sprężonego powietrza, ale są bardzo szybkie i lekkie.

Zalety:

Zastosowania:

wysokie cykle, duże serie, pakowanie, transport blach.

Idealne do detali z gładką powierzchnią, kartonów, folii, szkła, blach.

Rodzaje:

W systemach CoboPal stosujemy takie rozwiązania przy paletyzacji kartonów.

Do elementów stalowych i ferromagnetycznych.

Zalety:

Przykłady: OnRobot MG10, Schunk EMH.

Działają podobnie jak łapy gekona – nie wymagają powietrza i nie zostawiają śladów.

Świetne do:

Do produktów kruchych, nieregularnych i wymagających bardzo delikatnego chwytania.

Stosowane szczególnie:

Projektowane pod konkretną aplikację:

W JM-TRONIK wykonujemy i integrujemy takie chwytaki np. do obsługi CNC, paletyzacji, spawania czy automatyzacji niskoseryjnej.

Wybór odpowiedniego chwytaka to fundament udanej robotyzacji. Odpowiednio dopasowany efektor:

Każda aplikacja wymaga indywidualnego podejścia – dlatego tak ważna jest konsultacja ze specjalistami, którzy pracują na co dzień z cobotami i ich peryferiami.

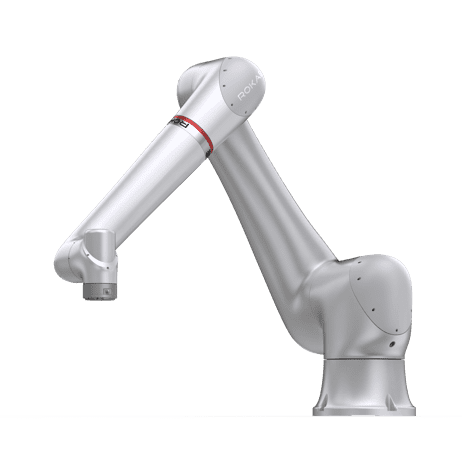

W JM-TRONIK integrujemy coboty ROKAE, OnRobot, Schunk, Robotiq oraz projektujemy narzędzia dedykowane.

Opracujemy dla Ciebie rozwiązanie idealnie dopasowane do:

Skontaktuj się z nami – dobierzemy właściwy chwytak, wykonamy testy i przygotujemy pełną integrację.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

W erze Przemysłu 4.0 robotyzacja staje się kluczowym narzędziem dla firm dążących do zwiększenia efektywności i konkurencyjności. Inwestycja w roboty przemysłowe, coboty czy systemy automatyzacji to nie tylko wydatek, ale przede wszystkim szansa na szybki zwrot. Według branżowych raportów, średni czas zwrotu z inwestycji (ROI) w robotyzację wynosi od 1,5 do 3 lat, w zależności od skali wdrożenia i branży. W tym artykule wyjaśnimy, kiedy robotyzacja się zwraca, jak obliczyć ROI oraz jakie czynniki wpływają na opłacalność.

Robotyzacja to proces wprowadzania robotów do zadań produkcyjnych – od prostego przenoszenia elementów, przez spawanie i montaż, po pakowanie czy kontrolę jakości.

Celem jest zwiększenie wydajności, powtarzalności i bezpieczeństwa pracy, przy jednoczesnym ograniczeniu kosztów operacyjnych.

Nowoczesne roboty, w tym coboty współpracujące z ludźmi, pozwalają automatyzować procesy nawet w małych i średnich zakładach, gdzie tradycyjna automatyzacja była dotąd zbyt kosztowna lub mało elastyczna.

W Polsce rynek robotów rozwija się dynamicznie – coraz więcej firm z sektora metalowego, spawalniczego i produkcji maszyn wdraża systemy robotyczne, takie jak coboty spawalnicze czy coboty do paletyzacji.

Opłacalność wdrożenia robotów przemysłowych zależy od szeregu czynników, które należy uwzględnić już na etapie planowania projektu. Najważniejsze z nich to skala produkcji, poziom integracji, rodzaj zastosowania oraz dostępne instrumenty wsparcia finansowego.

Im wyższa intensywność pracy robota, tym szybciej inwestycja zaczyna się zwracać. W zakładach produkcyjnych działających w trybie trzyzmianowym robot pracuje niemal bez przerw, co pozwala skrócić okres zwrotu nawet do 12–18 miesięcy. Średni payback period, czyli czas zwrotu nakładów, dla typowych robotów przemysłowych wynosi od 1,5 do 3 lat. W przypadku autonomicznych robotów mobilnych (AMR), które usprawniają transport wewnętrzny i logistykę, ROI może zostać osiągnięte już po około dwóch latach.

Całkowity koszt inwestycji obejmuje nie tylko zakup robota, ale również jego integrację z istniejącą linią produkcyjną, szkolenie operatorów, uruchomienie systemu oraz ewentualne dostosowanie infrastruktury.

Dla porównania: sam cobot lub robot przemysłowy to wydatek rzędu 50–100 tys. zł, natomiast kompleksowe wdrożenie – z osprzętem, oprogramowaniem i stanowiskiem – może sięgać 200–500 tys. zł. Właściwe zaplanowanie zakresu projektu ma więc kluczowe znaczenie dla realnej oceny czasu zwrotu.

Zrobotyzowane stanowisko pozwala znacząco ograniczyć koszty pracy, energii i materiałów. W praktyce jeden robot może zastąpić dwóch lub trzech operatorów przy jednoczesnym utrzymaniu stabilnej jakości produkcji.

Zwiększenie wydajności o 25–30% to obecnie standardowy rezultat, który przekłada się na szybkie obniżenie jednostkowego kosztu produktu.

Tempo zwrotu z inwestycji różni się w zależności od branży i rodzaju procesu. W sektorze automotive, gdzie produkcja jest powtarzalna i wielkoseryjna, zwrot może nastąpić już po 6–12 miesiącach. W zakładach o mniejszej skali produkcji, typowych dla MŚP, okres ten wynosi zazwyczaj 2–3 lata, co nadal stanowi atrakcyjny wynik przy rosnących kosztach pracy.

Dodatkowym czynnikiem przyspieszającym zwrot z robotyzacji są dostępne formy wsparcia. W Polsce przedsiębiorcy mogą korzystać z ulgi na robotyzację, która umożliwia odliczenie do 50% kosztów kwalifikowanych, a także z licznych programów unijnych finansujących inwestycje w automatyzację i cyfryzację produkcji.

Dzięki takim instrumentom realny okres zwrotu można skrócić nawet o 20–30%, co znacząco poprawia rentowność projektu.

Wdrożenie systemów robotycznych nie zawsze jest uzasadnione ekonomicznie. Jeśli produkcja ma charakter sezonowy lub niskowolumenowy, lepszym rozwiązaniem może być zastosowanie cobota współpracującego, który jest tańszy, bardziej elastyczny i łatwy do przeniesienia pomiędzy stanowiskami.

Takie podejście pozwala rozpocząć automatyzację w ograniczonym zakresie, stopniowo budując doświadczenie i oceniając realne efekty inwestycji.

ROI (Return on Investment) oblicza się według formuły: ROI = (Zysk netto z inwestycji / Koszt inwestycji) x 100%. Bardziej praktyczny jest payback period: Koszt inwestycji / Roczne oszczędności.

Przykład 1: Firma wdraża robota do pakowania za 200 tys. zł. Oszczędności: 200 tys. zł rocznie (redukcja 2 etatów po 100 tys. zł). Payback: 1 rok. Po 1 roku ROI: 100%.

Przykład 2: Linia do pakowania za 2 mln zł, oszczędności 1 mln zł rocznie. Zwrot w 2 lata. W logistyce roboty magazynowe zwracają się w 2-3 lat, ale z oprogramowaniem AI – nawet szybciej.

Do kalkulacji używaj narzędzi online lub konsultacji ekspertów, uwzględniając ukryte koszty jak utrzymanie (5-10% wartości rocznie).

Robotyzacja nie tylko się zwraca, ale przynosi dodatkowe korzyści. Poprawia bezpieczeństwo (mniej wypadków), jakość produktów (mniej błędów) i skalowalność.

W 2025 roku trendy jak AI i 5G przyspieszą ROI, umożliwiając predykcyjne utrzymanie i zdalne sterowanie. Firmy zautomatyzowane zyskują przewagę konkurencyjną, łatwiej przyciągając talenty.

Głównym wyzwaniem jest wysoki koszt początkowy i potrzeba szkoleń. Mit, że roboty zabierają pracę, jest fałszywy – one przekwalifikowują pracowników do zadań wyższego poziomu. Rozwiązaniem jest etapowe wdrożenie: zacznij od pilotażu, skorzystaj z leasingu lub dotacji.

W Polsce brak infrastruktury spowalnia robotyzację, ale inwestycje w 2025 roku mają to zmienić.

Robotyzacja się zwraca, gdy jest dobrze zaplanowana – średnio w 1,5-3 lata, z ROI powyżej 100% po 5 latach. Jeśli Twoja firma produkuje na dużą skalę, to idealny moment na działanie.

Skontaktuj się z nami po audyt i kalkulację ROI – pomożemy wdrożyć rozwiązanie dostosowane do Twoich potrzeb.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

W dzisiejszym świecie, gdzie automatyzacja przemysłowa rozwija się w zawrotnym tempie, roboty stały się nieodłącznym elementem wielu zakładów produkcyjnych. Od linii montażowych w fabrykach samochodów po precyzyjne operacje w przemyśle farmaceutycznym – roboty zwiększają efektywność i redukują koszty. Jednak wraz z ich wdrożeniem pojawia się kluczowe pytanie: jak zapewnić bezpieczeństwo pracy z robotami? W tym artykule omówimy ryzyka, normy oraz praktyczne wskazówki, które pomogą uniknąć wypadków i poprawić pozycjonowanie Twojej firmy w kontekście BHP.

Praca z robotami niesie ze sobą specyficzne zagrożenia, które różnią się od tych w tradycyjnych środowiskach pracy. Najczęstsze ryzyka to:

Według danych Międzynarodowej Organizacji Pracy (ILO), wypadki z udziałem robotów stanowią rocznie kilka procent incydentów przemysłowych, ale ich skutki bywają poważne. Dlatego bezpieczeństwo pracy z robotami to nie tylko obowiązek prawny, ale też inwestycja w zdrowie zespołu.

Aby zapewnić bezpieczeństwo, firmy muszą przestrzegać międzynarodowych i krajowych standardów. Kluczowe normy to:

Firmy wdrażające roboty powinny przeprowadzić analizę ryzyka (Risk Assessment) przed uruchomieniem. To obejmuje identyfikację potencjalnych zagrożeń i wdrożenie środków zapobiegawczych, jak kurtyny świetlne czy przyciski awaryjnego zatrzymania.

Oto kilka kluczowych praktyk, które pomogą poprawić bezpieczeństwo pracy z robotami:

Pamiętaj, że bezpieczeństwo pracy z robotami to proces ciągły – regularne audyty i aktualizacje systemów są niezbędne.

Nawet najlepsze technologie nie zastąpią wykwalifikowanego personelu. Szkolenia z bezpieczeństwa pracy z robotami powinny obejmować:

Oferujemy dedykowane programy szkoleniowe, które można dostosować do potrzeb przedsiębiorstwa.

Bezpieczeństwo pracy z robotami to fundament zrównoważonego rozwoju przemysłu. Wdrażając odpowiednie normy, technologie i szkolenia, nie tylko minimalizujemy ryzyka, ale też zwiększamy efektywność.

W erze Przemysłu 4.0, gdzie roboty stają się coraz bardziej inteligentne, priorytetem musi być harmonijna współpraca człowieka z maszyną. Jeśli planujesz wdrożenie robotów w swojej firmie, zacznij od rozmowy z nami i opracowania optymalnej koncepcji wdrożenia.

Nie zapominaj o profesjonalnej ocenie ryzyka – to inwestycja, która się opłaci.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.