Gdzie wykorzystuje się coboty w spawalnictwie?

…

Robotyzacja przemysłu to już nie tylko wybór, ale konieczność dla zachowania konkurencyjności. Wykorzystanie robotów przemysłowych pozwala na gwałtowny wzrost wydajności i precyzji, co potwierdzają najnowsze raporty International Federation of Robotics (IFR).

![Robotyzacja przemysłu na świecie: Trendy i przyszłość [2026] 30 Robotyzacja przemysłu na świecie Trendy i przyszłość](https://jm-tronik.eu/wp-content/uploads/2026/02/Robotyzacja-przemyslu-na-swiecie-Trendy-i-przyszlosc.jpg.webp)

Według raportu World Robotics 2024, w samym 2023 roku na całym świecie zainstalowano 541 302 nowe jednostki. Choć w ujęciu globalnym odnotowano minimalny, 2-procentowy spadek względem rekordowego roku 2022, to zasoby operacyjne przekroczyły już 3,9 mln robotów.

W praktyce paletyzatory:

Azja: Absolutny dominator. Kraje azjatyckie odpowiadają za 73% nowych instalacji. Liderem są Chiny (38% światowego zasobu), a tuż za nimi plasują się Japonia i Korea Południowa.

Europa: Na „Starym Kontynencie” liczba instalacji wzrosła o 9%, osiągając poziom 92 393 robotów. Głównym motorem napędowym są nasi zachodni sąsiedzi – Niemcy.

Polska: Nasz kraj odnotowuje znaczący wzrost (9% rok do roku). Obecnie w polskim przemyśle pracuje blisko 25 tys. robotów.

Wskaźnik, jakim jest gęstość robotyzacji, najlepiej obrazuje stopień zaawansowania technologicznego. W przemyśle wytwórczym w Polsce przypada 78 robotów na 10 tys. pracowników. Dla porównania, w kluczowym dla nas sektorze motoryzacyjnym, wskaźnik ten wynosi aż 251 jednostek.

Najczęstsze zastosowania robotów obejmują:

Branża automotive: Lider wdrożeń (spawanie, montaż, lakierowanie).

Przemysł elektryczny i elektroniczny: Precyzyjny montaż komponentów.

Branża metalowa: Obsługa maszyn i operacje typu pick & place.

W 2026 roku robotyzacja wchodzi w nową fazę dzięki technologiom Przemysłu 4.0. Najważniejsze trendy to:

Sztuczna inteligencja (AI): Optymalizuje procesy produkcyjne w czasie rzeczywistym, poprawiając systemy wizyjne i autokorektę ruchów maszyny.

Roboty współpracujące (coboty): Coraz częściej spotykane w zakładach produkcyjnych, gdzie pracują ramię w ramię z ludźmi bez barier ochronnych.

Nearshoring: Przenoszenie produkcji bliżej rynków zbytu wymusza automatyzację w regionach o wyższych kosztach pracy.

Ważne: Jak zauważa Prezes Międzynarodowej Federacji Robotyki, przyszłość to integracja robotów humanoidalnych z zaawansowaną analityką danych, co pozwoli na automatyzację nawet w średnich przedsiębiorstwach.

Mimo że całkowita liczba instalacji rośnie, firmy muszą mierzyć się z barierami takimi jak wysokie koszty energii oraz brak wykwalifikowanej kadry do obsługi nowych robotów.

Dlaczego warto inwestować w robotyzację?

Redukcja kosztów: Niższe koszty jednostkowe produktu w długim terminie.

Jakość i powtarzalność: Eliminacja błędów ludzkich w trudnych warunkach.

Odporność: Zakłady przemysłowe oparte na automatyzacji lepiej radzą sobie z przerwami w łańcuchach dostaw.

Prognozy na lata 2025-2026 wskazują na przełamanie bariery 600 tys. nowych instalacji rocznie. Robotyzacja przemysłu na świecie jest procesem nieodwracalnym – wygrywają te polskie przedsiębiorstwa, które już dziś integrują sztuczną inteligencję ze swoją linią produkcyjną.

![Robotyzacja przemysłu na świecie: Trendy i przyszłość [2026] 31 Cobot paletyzujący - paletyzer od JM-TRONIK](https://jm-tronik.eu/wp-content/uploads/2024/12/Cobot-paletyzujacy-JM-TRONIK-1024x1024.png.webp)

W dobie rosnącej automatyzacji procesów produkcyjnych i logistycznych, zadania związane z załadunkiem i rozładunkiem palet stają się coraz bardziej kluczowe dla efektywności fabryk, magazynów i centrów dystrybucji. Dwa urządzenia, które w tym kontekście są najczęściej omawiane, to paletyzator i depaletyzator. Choć oba pracują wokół palet, ich funkcje, zastosowania i wyzwania są zasadniczo różne.

Paletyzator to maszyna lub zautomatyzowany system służący do układania produktów na paletach w sposób uporządkowany i powtarzalny. Jego głównym zadaniem jest przygotowanie jednostek ładunkowych do transportu i magazynowania. Proces ten polega na odbieraniu produktów z linii produkcyjnej albo przenośnika i precyzyjnym układaniu ich warstwa po warstwie na palecie, zgodnie z wcześniej zaprogramowanym schematem.

W praktyce paletyzatory:

Depaletyzator realizuje proces odwrotny do paletyzacji — zdejmuje produkty z gotowych palet, by przekazać je dalej w procesie produkcyjnym, pakowaniu lub do magazynu.

Jego zastosowanie jest szczególnie ważne tam, gdzie:

Chociaż paletyzacja i depaletyzacja działają wokół tych samych jednostek — palet — to ich cele i charakterystyka procesów różnią się:

| Kryterium | Paletyzator | Depaletyzator |

|---|---|---|

| Kierunek procesu | Układanie produktów na palecie | Zdejmowanie produktów z palety |

| Etap w linii produkcyjnej | Końcowy (przygotowanie do wysyłki) | Początkowy (przekaz do produkcji/logistyki) |

| Wymagania techniczne | Często prostszy system roboczy | Często wymaga systemów wizyjnych, aby lokalizować przesunięte elementy |

W praktyce depaletyzacja może być bardziej wymagająca technologicznie, zwłaszcza gdy towary na paletach zostały przemieszczone w czasie transportu — co wymaga zaawansowanych systemów wizyjnych lub adaptacyjnych algorytmów manipulacji.

Zarówno paletyzatory, jak i depaletyzatory:

Automatyzacja tych procesów staje się szczególnie opłacalna w zakładach o dużych wolumenach produkcji i dystrybucji.

Paletyzator i depaletyzator to dwa komplementarne elementy automatyzacji, które — choć operują wokół tej samej jednostki roboczej (palety) — realizują odmienne zadania. Pierwszy kładzie nacisk na przygotowanie produktów do wysyłki, drugi — na przygotowanie ich do dalszego przetwarzania lub dystrybucji.

Wdrażając rozwiązania paletyzacji i depaletyzacji, zakłady produkcyjne i logistyczne zwiększają efektywność oraz konkurencyjność swoich procesów — co stanowi dziś kluczowy czynnik sukcesu w wielu branżach.

Robotyzacja to klucz do zwiększenia efektywności i konkurencyjności w przemyśle, ale wdrożenie robotów przemysłowych, w tym cobotów, może być pełne pułapek. Nawet najlepiej zaplanowane projekty automatyzacji mogą zakończyć się niepowodzeniem, jeśli firmy popełnią podstawowe błędy.

Robotyzacja to klucz do zwiększenia efektywności i konkurencyjności w przemyśle, ale wdrożenie robotów przemysłowych, w tym cobotów, może być pełne pułapek.

Nawet najlepiej zaplanowane projekty automatyzacji mogą zakończyć się niepowodzeniem, jeśli firmy popełnią podstawowe błędy. Statystyki wskazują, że nawet 30% wdrożeń robotów nie spełnia oczekiwań z powodu złego planowania lub braku przygotowania.

W tym artykule omówimy najczęstsze błędy przy wdrażaniu robotów, ich konsekwencje oraz jak ich uniknąć, aby zapewnić sukces projektu.

Robotyzacja to nie tylko zakup sprzętu, ale złożony proces wymagający integracji technologii, ludzi i procesów. Roboty przemysłowe i coboty znajdują zastosowanie w branżach takich jak automotive, logistyka czy elektronika, ale ich wdrożenie wymaga precyzyjnego planowania.

Błędy mogą prowadzić do opóźnień, przekroczenia budżetu, a nawet wypadków na linii produkcyjnej. Kluczowe jest podejście strategiczne, zgodne z normami bezpieczeństwa, takimi jak ISO 10218 czy ISO/TS 15066.

Błąd: Wiele firm inwestuje w roboty bez precyzyjnego określenia, jakie problemy chcą rozwiązać. Czy chodzi o zwiększenie wydajności, redukcję kosztów, czy poprawę jakości? Bez jasnego celu łatwo wybrać niewłaściwy sprzęt lub oprogramowanie.

Konsekwencje: Niewłaściwy robot (np. zbyt zaawansowany lub za prosty) prowadzi do niskiego ROI. Przykładowo, wdrożenie robota do paletyzacji w firmie o małej skali produkcji może być nieopłacalne.

Rozwiązanie: Przeprowadź analizę potrzeb (np. metodą Lean) i określ kluczowe wskaźniki efektywności (KPI). Skonsultuj się z ekspertami, aby dopasować technologię do celów biznesowych.

Błąd: Firmy często uwzględniają tylko koszt zakupu robota, pomijając wydatki na integrację, oprogramowanie, szkolenia czy utrzymanie. Na przykład, koszt cobota to 50-100 tys. zł, ale pełne wdrożenie może sięgać 200-500 tys. zł.

Konsekwencje: Przekroczenie budżetu i wydłużony payback period, co zniechęca do dalszych inwestycji.

Rozwiązanie: Stwórz szczegółowy budżet, uwzględniając koszty ukryte. Skorzystaj z dotacji (np. ulga na robotyzację w Polsce) lub leasingu robota, aby rozłożyć wydatki.

Błąd: Wdrażanie robotów bez przygotowania zespołu prowadzi do oporu pracowników, którzy obawiają się utraty pracy lub braku kompetencji.

Konsekwencje: Sabotaż, niska efektywność i konflikty. Badania pokazują, że 40% niepowodzeń wynika z braku akceptacji załogi.

Rozwiązanie: Organizuj szkolenia i warsztaty, tłumacząc korzyści płynące z robotyzacji (np. przekwalifikowanie na bardziej kreatywne zadania). Zaangażuj pracowników w proces planowania, aby czuli się częścią zmiany.

Błąd: Pomijanie oceny ryzyka zgodnie z normami ISO 10218 czy ISO/TS 15066. Firmy często ignorują wymagania dotyczące bezpieczeństwa, takie jak limity siły nacisku (150 N dla cobotów) czy separacja bezpieczeństwa.

Konsekwencje: Wypadki, kary za niezgodność z przepisami UE lub brak certyfikacji CE, co blokuje eksport.

Rozwiązanie: Przeprowadź audyt bezpieczeństwa z ekspertem ds. norm ISO. Upewnij się, że roboty mają wbudowane systemy wykrywania kolizji i są zgodne z nową normą ISO 10218 z 2025 roku.

Błąd: Wdrożenie robota bez dostosowania linii produkcyjnej lub oprogramowania ERP. Na przykład, robot może nie współpracować z istniejącymi maszynami z powodu różnic w protokołach komunikacyjnych.

Konsekwencje: Przestoje, konieczność kosztownych modyfikacji i frustracja zespołu.

Rozwiązanie: Przeprowadź testy pilotażowe i wybierz roboty kompatybilne z Twoim ekosystemem (np. wspierające standardy OPC UA). Zaangażuj integratora systemów z doświadczeniem.

Błąd: Firmy zapominają o kosztach serwisu, aktualizacji oprogramowania czy kalibracji robotów, które mogą wynosić 5-10% wartości sprzętu rocznie.

Konsekwencje: Awaria robota może zatrzymać produkcję, generując straty rzędu dziesiątek tysięcy złotych dziennie.

Rozwiązanie: Zaplanuj budżet na konserwację i podpisz umowę serwisową z dostawcą. Wykorzystaj technologie predykcyjnego utrzymania oparte na AI, aby zapobiegać awariom.

Aby uniknąć powyższych błędów, warto:

Wdrażanie robotów to szansa na wzrost efektywności, ale wymaga starannego planowania. Unikając błędów, takich jak brak celów, niedoszacowanie kosztów czy pominięcie norm bezpieczeństwa, Twoja firma może osiągnąć ROI w ciągu 1,5-3 lat. Skontaktuj się z nami, aby przeprowadzić audyt i wdrożyć robotyzację bez ryzyka.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

W erze Przemysłu 4.0 robotyzacja staje się kluczowym narzędziem dla firm dążących do zwiększenia efektywności i konkurencyjności. Inwestycja w roboty przemysłowe, coboty czy systemy automatyzacji to nie tylko wydatek, ale przede wszystkim szansa na szybki zwrot. Według branżowych raportów, średni czas zwrotu z inwestycji (ROI) w robotyzację wynosi od 1,5 do 3 lat, w zależności od skali wdrożenia i branży. W tym artykule wyjaśnimy, kiedy robotyzacja się zwraca, jak obliczyć ROI oraz jakie czynniki wpływają na opłacalność.

Robotyzacja to proces wprowadzania robotów do zadań produkcyjnych – od prostego przenoszenia elementów, przez spawanie i montaż, po pakowanie czy kontrolę jakości.

Celem jest zwiększenie wydajności, powtarzalności i bezpieczeństwa pracy, przy jednoczesnym ograniczeniu kosztów operacyjnych.

Nowoczesne roboty, w tym coboty współpracujące z ludźmi, pozwalają automatyzować procesy nawet w małych i średnich zakładach, gdzie tradycyjna automatyzacja była dotąd zbyt kosztowna lub mało elastyczna.

W Polsce rynek robotów rozwija się dynamicznie – coraz więcej firm z sektora metalowego, spawalniczego i produkcji maszyn wdraża systemy robotyczne, takie jak coboty spawalnicze czy coboty do paletyzacji.

Opłacalność wdrożenia robotów przemysłowych zależy od szeregu czynników, które należy uwzględnić już na etapie planowania projektu. Najważniejsze z nich to skala produkcji, poziom integracji, rodzaj zastosowania oraz dostępne instrumenty wsparcia finansowego.

Im wyższa intensywność pracy robota, tym szybciej inwestycja zaczyna się zwracać. W zakładach produkcyjnych działających w trybie trzyzmianowym robot pracuje niemal bez przerw, co pozwala skrócić okres zwrotu nawet do 12–18 miesięcy. Średni payback period, czyli czas zwrotu nakładów, dla typowych robotów przemysłowych wynosi od 1,5 do 3 lat. W przypadku autonomicznych robotów mobilnych (AMR), które usprawniają transport wewnętrzny i logistykę, ROI może zostać osiągnięte już po około dwóch latach.

Całkowity koszt inwestycji obejmuje nie tylko zakup robota, ale również jego integrację z istniejącą linią produkcyjną, szkolenie operatorów, uruchomienie systemu oraz ewentualne dostosowanie infrastruktury.

Dla porównania: sam cobot lub robot przemysłowy to wydatek rzędu 50–100 tys. zł, natomiast kompleksowe wdrożenie – z osprzętem, oprogramowaniem i stanowiskiem – może sięgać 200–500 tys. zł. Właściwe zaplanowanie zakresu projektu ma więc kluczowe znaczenie dla realnej oceny czasu zwrotu.

Zrobotyzowane stanowisko pozwala znacząco ograniczyć koszty pracy, energii i materiałów. W praktyce jeden robot może zastąpić dwóch lub trzech operatorów przy jednoczesnym utrzymaniu stabilnej jakości produkcji.

Zwiększenie wydajności o 25–30% to obecnie standardowy rezultat, który przekłada się na szybkie obniżenie jednostkowego kosztu produktu.

Tempo zwrotu z inwestycji różni się w zależności od branży i rodzaju procesu. W sektorze automotive, gdzie produkcja jest powtarzalna i wielkoseryjna, zwrot może nastąpić już po 6–12 miesiącach. W zakładach o mniejszej skali produkcji, typowych dla MŚP, okres ten wynosi zazwyczaj 2–3 lata, co nadal stanowi atrakcyjny wynik przy rosnących kosztach pracy.

Dodatkowym czynnikiem przyspieszającym zwrot z robotyzacji są dostępne formy wsparcia. W Polsce przedsiębiorcy mogą korzystać z ulgi na robotyzację, która umożliwia odliczenie do 50% kosztów kwalifikowanych, a także z licznych programów unijnych finansujących inwestycje w automatyzację i cyfryzację produkcji.

Dzięki takim instrumentom realny okres zwrotu można skrócić nawet o 20–30%, co znacząco poprawia rentowność projektu.

Wdrożenie systemów robotycznych nie zawsze jest uzasadnione ekonomicznie. Jeśli produkcja ma charakter sezonowy lub niskowolumenowy, lepszym rozwiązaniem może być zastosowanie cobota współpracującego, który jest tańszy, bardziej elastyczny i łatwy do przeniesienia pomiędzy stanowiskami.

Takie podejście pozwala rozpocząć automatyzację w ograniczonym zakresie, stopniowo budując doświadczenie i oceniając realne efekty inwestycji.

ROI (Return on Investment) oblicza się według formuły: ROI = (Zysk netto z inwestycji / Koszt inwestycji) x 100%. Bardziej praktyczny jest payback period: Koszt inwestycji / Roczne oszczędności.

Przykład 1: Firma wdraża robota do pakowania za 200 tys. zł. Oszczędności: 200 tys. zł rocznie (redukcja 2 etatów po 100 tys. zł). Payback: 1 rok. Po 1 roku ROI: 100%.

Przykład 2: Linia do pakowania za 2 mln zł, oszczędności 1 mln zł rocznie. Zwrot w 2 lata. W logistyce roboty magazynowe zwracają się w 2-3 lat, ale z oprogramowaniem AI – nawet szybciej.

Do kalkulacji używaj narzędzi online lub konsultacji ekspertów, uwzględniając ukryte koszty jak utrzymanie (5-10% wartości rocznie).

Robotyzacja nie tylko się zwraca, ale przynosi dodatkowe korzyści. Poprawia bezpieczeństwo (mniej wypadków), jakość produktów (mniej błędów) i skalowalność.

W 2025 roku trendy jak AI i 5G przyspieszą ROI, umożliwiając predykcyjne utrzymanie i zdalne sterowanie. Firmy zautomatyzowane zyskują przewagę konkurencyjną, łatwiej przyciągając talenty.

Głównym wyzwaniem jest wysoki koszt początkowy i potrzeba szkoleń. Mit, że roboty zabierają pracę, jest fałszywy – one przekwalifikowują pracowników do zadań wyższego poziomu. Rozwiązaniem jest etapowe wdrożenie: zacznij od pilotażu, skorzystaj z leasingu lub dotacji.

W Polsce brak infrastruktury spowalnia robotyzację, ale inwestycje w 2025 roku mają to zmienić.

Robotyzacja się zwraca, gdy jest dobrze zaplanowana – średnio w 1,5-3 lata, z ROI powyżej 100% po 5 latach. Jeśli Twoja firma produkuje na dużą skalę, to idealny moment na działanie.

Skontaktuj się z nami po audyt i kalkulację ROI – pomożemy wdrożyć rozwiązanie dostosowane do Twoich potrzeb.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

W dzisiejszym świecie, gdzie automatyzacja przemysłowa rozwija się w zawrotnym tempie, roboty stały się nieodłącznym elementem wielu zakładów produkcyjnych. Od linii montażowych w fabrykach samochodów po precyzyjne operacje w przemyśle farmaceutycznym – roboty zwiększają efektywność i redukują koszty. Jednak wraz z ich wdrożeniem pojawia się kluczowe pytanie: jak zapewnić bezpieczeństwo pracy z robotami? W tym artykule omówimy ryzyka, normy oraz praktyczne wskazówki, które pomogą uniknąć wypadków i poprawić pozycjonowanie Twojej firmy w kontekście BHP.

Praca z robotami niesie ze sobą specyficzne zagrożenia, które różnią się od tych w tradycyjnych środowiskach pracy. Najczęstsze ryzyka to:

Według danych Międzynarodowej Organizacji Pracy (ILO), wypadki z udziałem robotów stanowią rocznie kilka procent incydentów przemysłowych, ale ich skutki bywają poważne. Dlatego bezpieczeństwo pracy z robotami to nie tylko obowiązek prawny, ale też inwestycja w zdrowie zespołu.

Aby zapewnić bezpieczeństwo, firmy muszą przestrzegać międzynarodowych i krajowych standardów. Kluczowe normy to:

Firmy wdrażające roboty powinny przeprowadzić analizę ryzyka (Risk Assessment) przed uruchomieniem. To obejmuje identyfikację potencjalnych zagrożeń i wdrożenie środków zapobiegawczych, jak kurtyny świetlne czy przyciski awaryjnego zatrzymania.

Oto kilka kluczowych praktyk, które pomogą poprawić bezpieczeństwo pracy z robotami:

Pamiętaj, że bezpieczeństwo pracy z robotami to proces ciągły – regularne audyty i aktualizacje systemów są niezbędne.

Nawet najlepsze technologie nie zastąpią wykwalifikowanego personelu. Szkolenia z bezpieczeństwa pracy z robotami powinny obejmować:

Oferujemy dedykowane programy szkoleniowe, które można dostosować do potrzeb przedsiębiorstwa.

Bezpieczeństwo pracy z robotami to fundament zrównoważonego rozwoju przemysłu. Wdrażając odpowiednie normy, technologie i szkolenia, nie tylko minimalizujemy ryzyka, ale też zwiększamy efektywność.

W erze Przemysłu 4.0, gdzie roboty stają się coraz bardziej inteligentne, priorytetem musi być harmonijna współpraca człowieka z maszyną. Jeśli planujesz wdrożenie robotów w swojej firmie, zacznij od rozmowy z nami i opracowania optymalnej koncepcji wdrożenia.

Nie zapominaj o profesjonalnej ocenie ryzyka – to inwestycja, która się opłaci.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

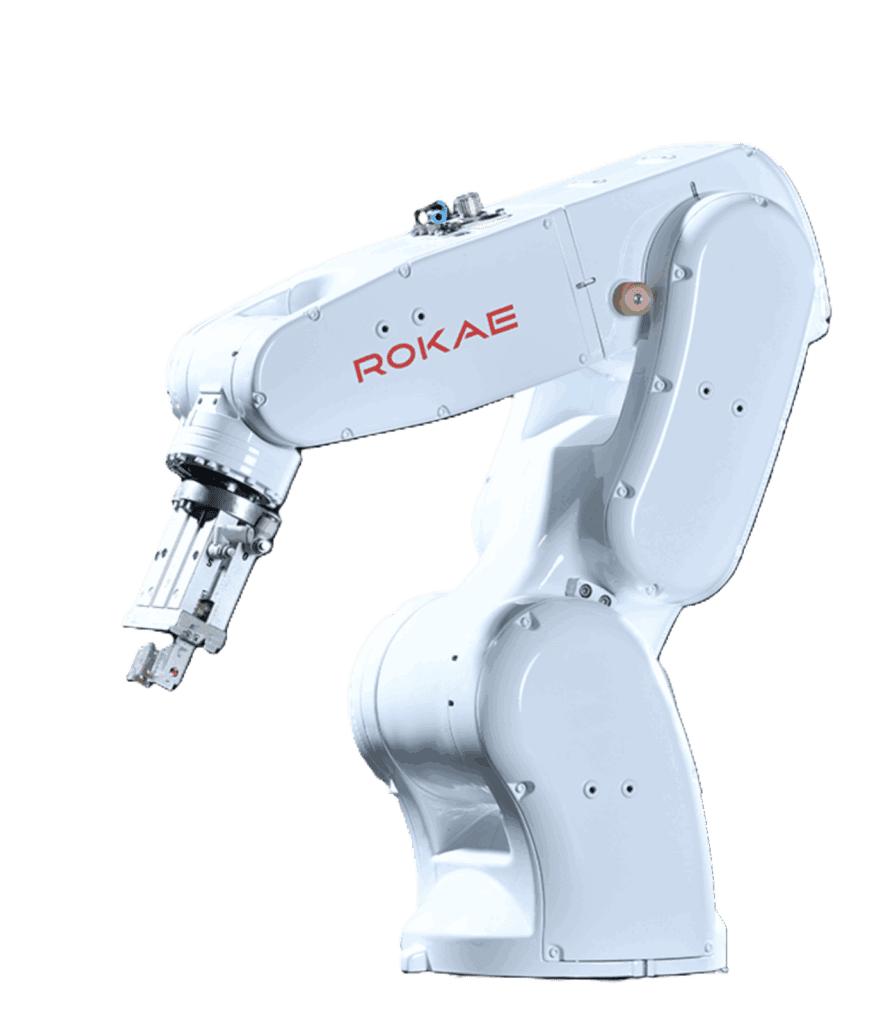

W przemyśle coraz częściej spotykamy się z terminami takimi jak robot przemysłowy i cobot. Oba te urządzenia mają kluczowe znaczenie w automatyzacji procesów produkcyjnych, jednak różnią się od siebie pod wieloma względami. W tym artykule przedstawimy różnice między robotem przemysłowym a cobotem, ich zastosowania oraz zalety i wady.

Roboty przemysłowe to automatyczne urządzenia, które wykonują zadania w określony sposób, zazwyczaj powtarzalnie i z dużą precyzją. Są zaprogramowane do wykonywania specyficznych operacji, takich jak spawanie, malowanie, montaż, pakowanie, etykietowanie czy kontrola jakości.

Roboty przemysłowe są zwykle duże, ciężkie i zgodnie z normami ISO i wytycznymi dotyczącymi maszyn przemysłowych (np. ISO 10218), każdy robot przemysłowy powinien pracować w wyraźnie zdefiniowanej strefie roboczej, odseparowanej od operatora.

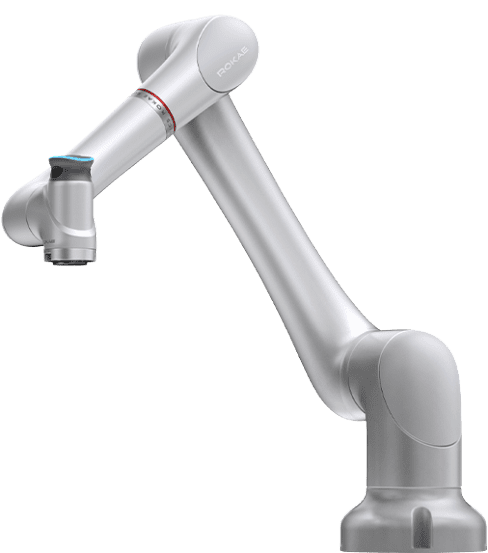

Coboty, czyli roboty współpracujące (ang. collaborative robots), to nowoczesne roboty zaprojektowane do pracy bezpośrednio obok ludzi. Są mniejsze, lżejsze i bardziej elastyczne niż tradycyjne roboty przemysłowe.

Coboty mogą być łatwo programowane do wykonywania różnych zadań i są wyposażone w zaawansowane systemy bezpieczeństwa, które pozwalają na bezpieczną współpracę z ludźmi.

Wybór między klasycznym robotem przemysłowym a cobotem (robotem współpracującym) powinien być oparty na analizie konkretnego procesu i środowiska pracy.

Jeśli zależy Ci na krótkim czasie cyklu, pracy w zamkniętej celi i produkcji wielkoseryjnej – lepszym wyborem będzie klasyczny robot przemysłowy.

Z kolei coboty sprawdzą się tam, gdzie istotna jest elastyczność, częste zmiany zleceń, przezbrojenia i bezpieczna współpraca człowieka z maszyną bez konieczności wygrodzeń.

Dobór właściwego rozwiązania to nie tylko kwestia sprzętu, ale też integracji z istniejącym procesem produkcyjnym, ergonomii pracy oraz zgodności z normami bezpieczeństwa.

Zapraszamy do kontaktu – nasz zespół pomoże ocenić potrzeby Twojego zakładu i zaproponuje technologię najlepiej dopasowaną do wymagań produkcyjnych.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.