Jakie są główne zastosowania laserowych spawarek w różnych branżach?

…

Spawanie laserowe to innowacyjna technologia, która pozwala na znaczne zwiększenie wydajności w produkcji. Dzięki wysokiej precyzji i prędkości procesu, laser fiber staje się niezastąpiony w wielu branżach przemysłowych.

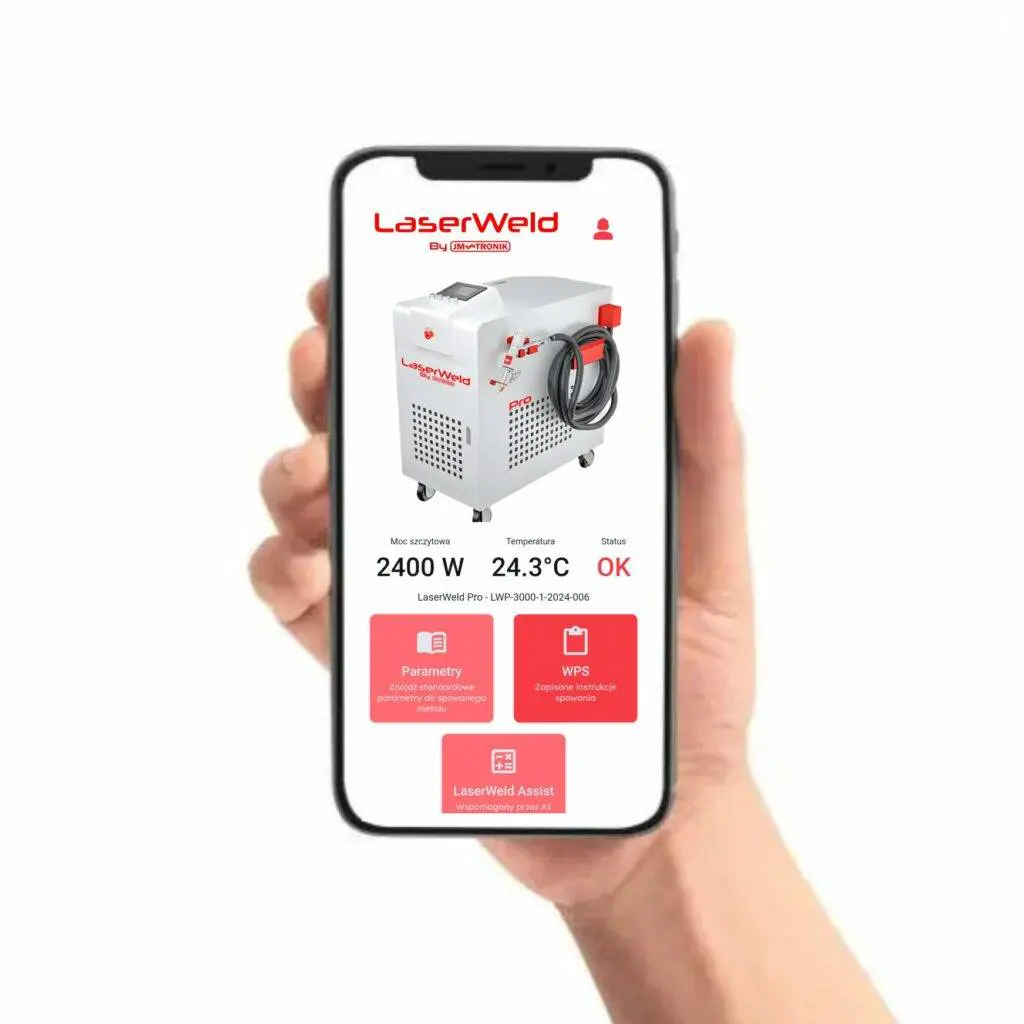

Współczesne rozwiązania w technologii spawania laserowego fiber oferują nie tylko precyzję i jakość, ale także znacząco zwiększają prędkość procesu. Dzięki nowoczesnym spawarkom ręcznym, takim jak modele z serii LaserWeld, możliwe jest osiągnięcie wyjątkowej wydajności nawet przy grubszych materiałach.

W artykule przedstawimy, jakie prędkości można osiągnąć przy różnych grubościach blach oraz jakie tryby specjalne, np. DeepWeld, mogą dodatkowo podnieść efektywność procesu. Jeśli zastanawiasz się nad wyborem technologii spawania, ten wpis pomoże Ci ocenić korzyści wynikające z laserowego spawania fiber.

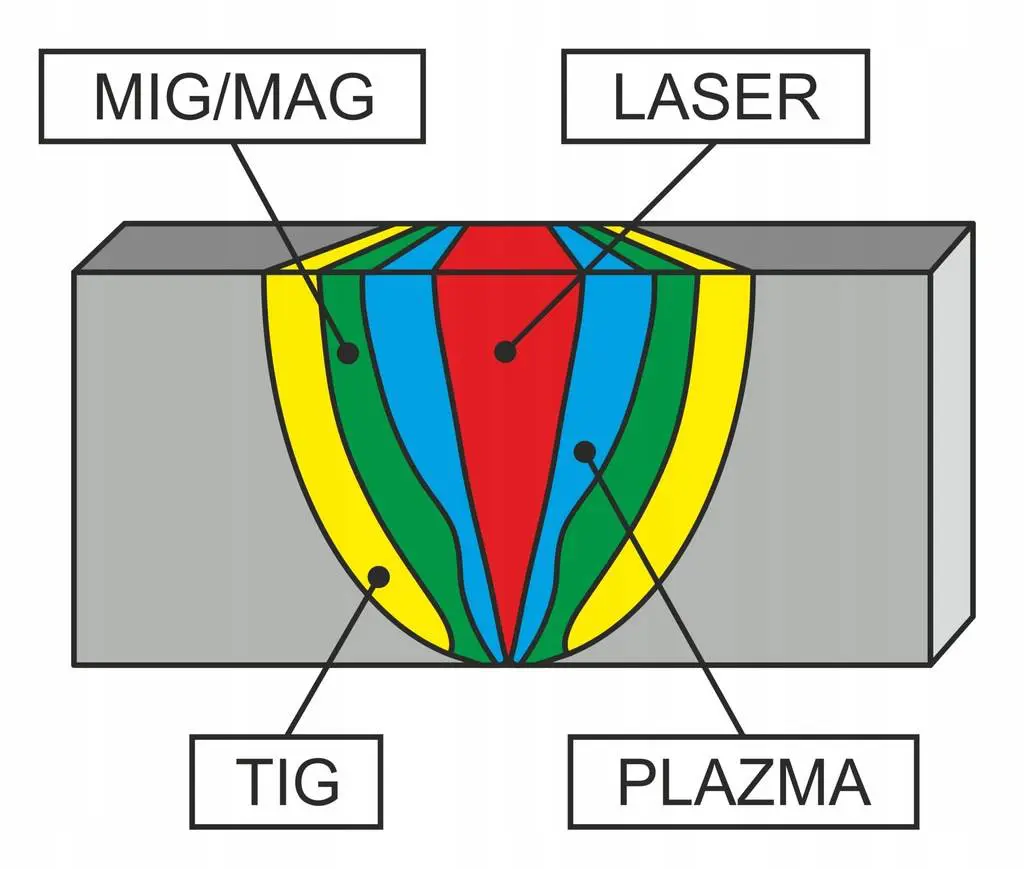

Jednym z najważniejszych atutów spawania laserowego fiber jest jego wysoka prędkość. Dzięki skoncentrowanej wiązce laserowej proces przebiega szybciej niż w przypadku tradycyjnych metod, takich jak spawanie elektrodowe czy MIG/MAG. Oto jak prezentują się średnie wartości prędkości spawania dla różnych grubości blach:

Prędkość spawania laserowego fiber zależy od wielu czynników. Oto najważniejsze aspekty, które mają wpływ na efektywność tego procesu:

Spawanie laserowe fiber to rewolucja w przemyśle, eliminująca wiele problemów znanych ze spawania metodą MIG/MAG czy elektrodowego. Oto kluczowe zalety tej technologii:

Wyższa prędkość – Laser fiber jest kilkukrotnie szybszy od metod tradycyjnych.

Lepsza jakość spoiny – Czyste i estetyczne spoiny bez odprysków i deformacji.

Oszczędność materiału – Brak potrzeby stosowania dodatkowego materiału spawalniczego.

Mniejsza strefa wpływu ciepła – Minimalizacja odkształceń w porównaniu do spawania elektrodowego.

Wielofunkcyjność – Spawarki LaserWeld umożliwiają również cięcie i czyszczenie laserowe, co dodatkowo zwiększa ich wszechstronność.

Technologia laserowa znajduje zastosowanie w wielu branżach:

Gastronomia – Produkcja mebli, maszyn i akcesoriów ze stali nierdzewnej.

Produkcja – Elementy meblowe, balustrady, ogrodzenia, lekkie konstrukcje.

Przemysł stoczniowy – Elementy galanterii okrętowej, mniejsze kadłuby aluminiowe.

Budownictwo – Elementy architektoniczne, mniejsze stelaże budynków.

Spawanie laserowe fiber to przyszłość branży spawalniczej. Dzięki zastosowaniu nowoczesnych spawarek LaserWeld, możliwe jest osiągnięcie niezwykle wysokich prędkości spawania oraz wyjątkowej jakości spoin.

Jeśli szukasz innowacyjnych rozwiązań, które zwiększą efektywność Twojej produkcji, zapraszamy na jm-tronik.eu. Sprawdź naszą ofertę spawarek laserowych i przekonaj się, jak technologia fiber może usprawnić Twój proces spawalniczy!

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Wybór odpowiedniej technologii spawania jest kluczowy dla optymalizacji kosztów, jakości oraz czasu realizacji projektów w wielu branżach przemysłowych.

Wybór odpowiedniej technologii spawania jest kluczowy dla optymalizacji kosztów, jakości oraz czasu realizacji projektów w wielu branżach przemysłowych. Dwie najczęściej stosowane metody, spawanie laserowe oraz tradycyjne spawanie MIG/MAG, oferują różne korzyści w zależności od specyficznych wymagań aplikacji.

W niniejszym artykule szczegółowo omówimy, kiedy warto rozważyć zmianę technologii na spawanie laserowe oraz jakie są kluczowe różnice między tymi dwoma podejściami.

Spawanie jest kluczowym procesem w branży metalowej, ale wybór odpowiedniej technologii zależy od wielu czynników. Dwie popularne metody to tradycyjne spawanie MIG/MAG oraz nowoczesne spawanie laserowe. Obie metody mają swoje zastosowania, zalety i ograniczenia.

MIG/MAG: Spawanie MIG/MAG (Metal Inert Gas/Metal Active Gas) to tradycyjna technika stosowana głównie do spawania grubszych konstrukcji stalowych. Wyróżnia się dużą wszechstronnością, ale wymaga często dodatkowych obrobek, np. szlifowania.

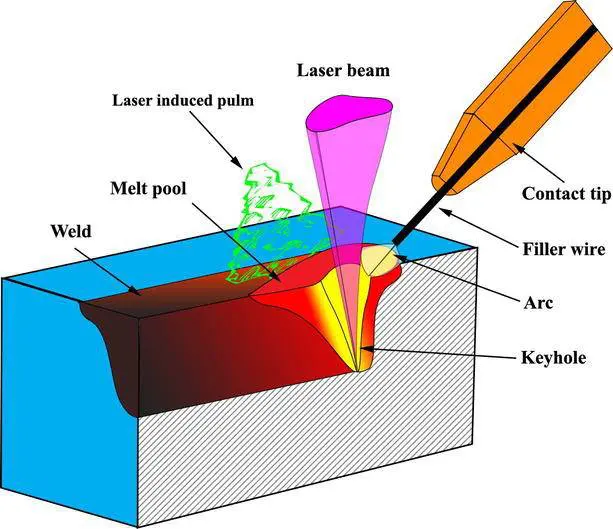

Spawanie laserowe: Technologia ta wykorzystuje skoncentrowaną wiązkę laserową do łączenia metali. Jest idealna do precyzyjnych zadań, gdzie liczy się estetyka i minimalizacja obrobki wtórnej.

Spawanie laserowe zyskuje coraz większą popularność, szczególnie w branżach wymagających precyzji i estetyki. Do jego najważniejszych zalet należą:

Precyzja: Dokładne łączenie cienkich materiałów, nawet o grubościach do 6 mm.

Szybkość: Wyraźnie szybsze od tradycyjnych metod.

Estetyka: Minimalna ilość odprysków i wysoka jakość wykończenia spoiny.

Efektywność: Mniejsze zużycie materiału dodatkowego i energii.

Tradycyjne metody spawania MIG/MAG wciąż znajdują szerokie zastosowanie, szczególnie w ciężkich konstrukcjach stalowych. Ich zalety obejmują:

Wszechstronność: Spawanie materiałów o różnych grubościach.

Wytrzymałość: Idealne do konstrukcji, gdzie liczy się mocne połączenie, np. mostów czy ram maszyn.

Koszty: Niższe koszty inwestycji w sprzęt w porównaniu do technologii laserowej.

Przejście na technologię spawania laserowego może być uzasadnione w określonych sytuacjach, takich jak:

1. Zastosowanie w branżach wymagających wysokiej estetyki

Spawanie laserowe doskonale sprawdza się w produkcji elementów, gdzie estetyka jest kluczowa, np.:

Dzięki minimalnym odpryskom i wysokiej jakości spoin, gotowe produkty nie wymagają dodatkowej obróbki, co oszczędza czas i koszty.

2. Produkcja precyzyjna

W przypadku cienkich materiałów (do 6 mm) i szczelin spawalniczych nieprzekraczających 2 mm, technologia laserowa gwarantuje precyzyjne łączenia bez konieczności uzupełniania szczelin materiałem dodatkowym. To sprawia, że jest idealna do:

3. Wymóg wysokiej wydajności

Spawanie laserowe pozwala na znaczne przyspieszenie procesu produkcji, co ma kluczowe znaczenie w masowej produkcji. Jest to szczególnie ważne w branżach takich jak:

4. Automatyzacja procesów

Jeśli firma planuje automatyzację, technologia laserowa łatwo integruje się z systemami robotycznymi, co dodatkowo zwiększa efektywność.

Mimo rosnącej popularności spawania laserowego, tradycyjne metody MIG/MAG wciąż mają swoje miejsce, zwłaszcza w ciężkim przemyśle. Metoda ta jest niezastąpiona w przypadku:

Grubych konstrukcji stalowych: Spawanie MIG/MAG doskonale nadaje się do materiałów o grubości powyżej 6 mm, gdzie wymagana jest głęboka penetracja spoiny.

Projekty wymagające wypełnienia dużych szczelin: MIG/MAG pozwala na skuteczne wypełnienie szerokich szczelin spawalniczych.

Niskobudżetowe projekty: Jeśli koszty inwestycji w nowoczesną technologię są kluczowe, tradycyjna metoda pozostaje bardziej przystępna.

Praca w trudnych warunkach: MIG/MAG jest mniej wrażliwe na jakość powierzchni, co sprawdza się w polowych warunkach.

Spawanie laserowe wymaga większych nakładów początkowych, ale w dłuższej perspektywie może być bardziej opłacalne dzięki szybszym procesom i mniejszemu zużyciu materiału. Z kolei MIG/MAG jest mniej kosztowne w zakupie, ale wymaga więcej czasu i może generować większe koszty obróbki wtórnej. Ważne jest dokładne przeanalizowanie kosztów dla konkretnego projektu.

Porównanie kosztów:

MIG/MAG: Niższy koszt inwestycji w sprzęt, ale wyższe koszty eksploatacji.

Laser: Wyższy koszt początkowy, ale niższe koszty materiałowe i robocizny.

Wybór między spawaniem laserowym a MIG/MAG zależy od specyfiki projektu oraz priorytetów biznesowych. Jeśli kluczowe znaczenie mają estetyka, precyzja oraz czas realizacji, technologia laserowa będzie najlepszym rozwiązaniem. Z kolei w przypadku ciężkich konstrukcji stalowych oraz aplikacji wymagających wypełnienia dużych szczelin, metoda MIG/MAG pozostaje niezastąpiona.

Jeśli zastanawiasz się, która technologia najlepiej odpowiada potrzebom Twojej firmy, skontaktuj się z naszymi ekspertami. Oferujemy profesjonalne doradztwo oraz szeroką gamę urządzeń, które spełnią wymagania najbardziej wymagających projektów.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Dym spawalniczy, choć niepozorny, stanowi poważne zagrożenie dla zdrowia każdego, kto regularnie pracuje w środowisku przemysłowym. Szereg szkodliwych substancji, które unoszą się w powietrzu podczas procesu spawania, może prowadzić do poważnych problemów zdrowotnych. Na szczęście istnieje skuteczne rozwiązanie – wyciąg spawalniczy, który nie tylko chroni zdrowie pracowników, ale również poprawia jakość powietrza, a tym samym komfort pracy.

Dym, który powstaje podczas spawania, składa się z różnych substancji chemicznych, takich jak metale ciężkie, tlenki azotu i cząsteczki stałe.

Wdychanie tych substancji prowadzi do poważnych konsekwencji zdrowotnych, takich jak problemy z układem oddechowym, choroby płuc, a w skrajnych przypadkach – nowotwory.

W związku z tym, ochrona przed dymem spawalniczym jest nie tylko wymogiem prawnym, ale również moralnym obowiązkiem każdego pracodawcy.

Wyciąg spawalniczy to urządzenie, które skutecznie zasysa powietrze zanieczyszczone dymem spawalniczym, oczyszcza je przez specjalne filtry, a następnie wypuszcza przefiltrowane powietrze z powrotem do pomieszczenia lub na zewnątrz.

Nowoczesne systemy odciągów spawalniczych, takie jak rozwiązania BOXAIR są wyposażone w filtry wielostopniowe, które skutecznie usuwają zarówno cząstki stałe, jak i szkodliwe gazy. Dzięki temu pracownicy mogą oddychać czystym powietrzem, a proces spawania staje się bezpieczniejszy i bardziej komfortowy.

Wybór odpowiedniego wyciągu spawalniczego zależy od wielu czynników, takich jak rodzaj filtracji, mobilność urządzenia oraz jego wydajność. Warto zwrócić uwagę na to, jakie filtry są stosowane w urządzeniu – HEPA, filtry węglowe lub metalowe – oraz jakie są koszty eksploatacyjne i serwisowe. Ważne jest również dopasowanie wyciągu do wielkości zakładu, aby zapewnić optymalną skuteczność filtrowania powietrza.

Choć zakup wyciągu spawalniczego może wydawać się sporym wydatkiem, to w dłuższej perspektywie jest to inwestycja, która zwraca się na wielu poziomach. Ochrona zdrowia pracowników przekłada się na mniejsze koszty leczenia oraz zmniejszenie liczby absencji chorobowych. Ponadto, firma dbająca o warunki pracy swojej załogi buduje swój pozytywny wizerunek na rynku.

W JM-TRONIK oferujemy szeroką gamę nowoczesnych wyciągów spawalniczych, które wyróżniają się wydajnością, mobilnością oraz zastosowaniem zaawansowanych technologii filtracyjnych. Nasze wyciągi zapewniają czyste i zdrowe powietrze w miejscu pracy, a my wspieramy klientów w doborze odpowiednich rozwiązań dostosowanych do indywidualnych potrzeb.

Wyciąg spawalniczy to urządzenie, które znacząco podnosi bezpieczeństwo i komfort pracy, jednocześnie dbając o zdrowie pracowników. Warto zainwestować w sprawdzone rozwiązania, które przynoszą wymierne korzyści zarówno w krótkim, jak i długim okresie. Czyste powietrze to lepsza jakość pracy, mniejsze koszty chorobowe i wyższa wydajność zespołu.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Kalibracja spawarki laserowej jest kluczowym etapem, który wpływa na jakość spoiny, precyzję wykonania oraz efektywność procesu spawania. Poprawnie przeprowadzony proces kalibracji spawarki laserowej pozwala na osiągnięcie optymalnych ustawień, które są niezbędne do uzyskania trwałych i estetycznych połączeń.

W tym artykule omówimy krok po kroku, jak właściwie kalibrować spawarkę laserową, by osiągnąć najlepsze rezultaty, dopasowane do rodzaju spawanego materiału oraz specyfiki zadania.

Pierwszym krokiem w procesie kalibracji spawarki laserowej jest wybór odpowiedniej dyszy oraz ustawienie kąta spawania. Dysza kieruje gaz osłonowy na materiał, oraz pozwala nam na dokładne dopasowanie pozycji lasera na detal, dlatego jej odpowiedni dobór ma kluczowe znaczenie dla precyzyjnego i skutecznego spawania.

Do spoin pachwinowych najlepszym wyborem są dysze z prowadnikiem drutu, takie jak AS-12 czy BS-16. Zapewniają one stabilne prowadzenie drutu i precyzyjne ułożenie spoiny.

Z kolei do spoin doczołowych optymalnym rozwiązaniem są dysze bez prowadnika drutu, np. typu U. Dobór odpowiedniej dyszy ma kluczowe znaczenie dla wygody pracy spawacza oraz dokładności i jakości wykonanej spoiny, co przekłada się na finalny efekt spawania.

Kąt spawania również ma znaczenie – zazwyczaj stosuje się kąt 45°, który zapewnia optymalne wtopienie i równomierne rozprowadzenie ciepła. W niektórych przypadkach, zwłaszcza przy spawaniu elementów z potrzebą mniejszego bądź większego przetopu warto delikatnie skorygować ten kąt dla lepszych rezultatów.

Kolejnym kluczowym krokiem w procesie kalibracji spawarki laserowej jest właściwe ustawienie mocy lasera. Moc powinna być dostosowana do grubości spawanego materiału – zasada jest prosta: im grubszy materiał, tym większa moc jest wymagana. Jeśli moc będzie zbyt niska, spawanie może być niedokładne, a połączenia słabe. Z kolei nadmierna moc może prowadzić do przegrzania materiału, powodując jego deformację.

Dlatego, zanim przystąpisz do spawania, upewnij się, że moc lasera została precyzyjnie dostosowana do rodzaju i grubości materiału. Dzięki temu unikniesz typowych problemów i uzyskasz idealne połączenia spawane. Aby lepiej dopasować spawarkę laserową pod grubość metalu, warto przeprowadzić testy na próbkach przed rozpoczęciem właściwego procesu.

Do wszystkich spawarek laserowych LaserWeld dołączona jest szczegółowa instrukcja wraz z tabelą mocy.

Szerokość wiązki laserowej to kolejny parametr, który musi być dokładnie skalibrowany. Zbyt wąska wiązka może prowadzić do niewystarczającego przetopienia materiału, podczas gdy zbyt szeroka wiązka może powodować nadmierne rozpraszanie energii, co negatywnie wpływa na jakość spoiny. Optymalne ustawienia spawarki laserowej w zakresie szerokości wiązki zależą od rodzaju spawanego materiału oraz oczekiwanego efektu końcowego. Warto przeprowadzić kilka testów, aby znaleźć odpowiedni balans między szerokością wiązki a mocą lasera.

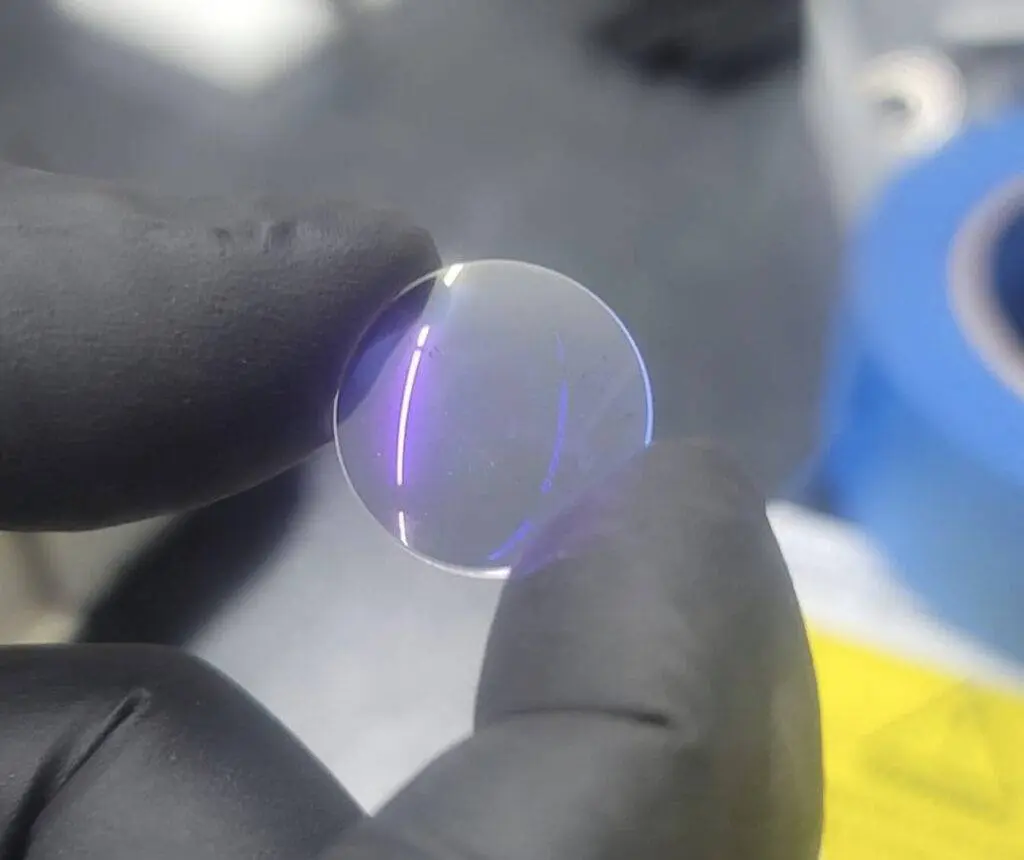

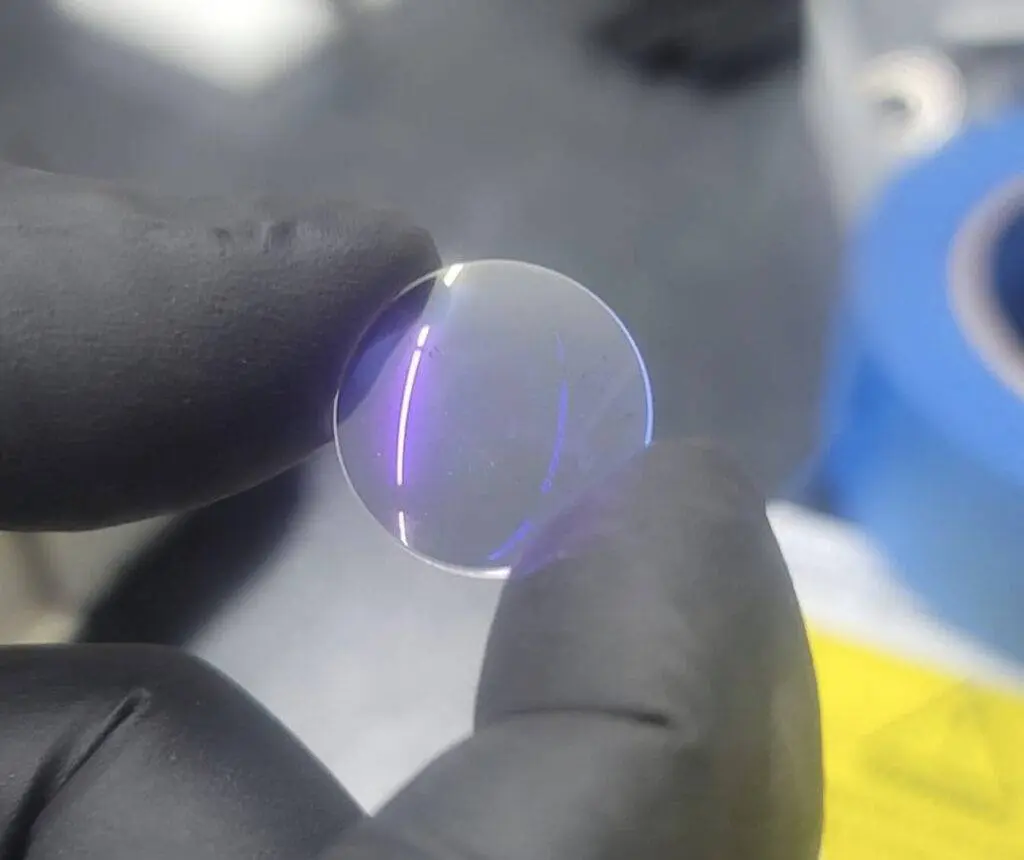

Równie istotna jest kalibracja ogniskowej. Wiązka lasera powinna być skupiona w taki sposób, aby energia była precyzyjnie przenoszona na miejsce spawania. Zbyt krótka lub zbyt długa ogniskowa może powodować rozpraszanie wiązki, co prowadzi do niższej jakości spoiny i nierównomiernego przetopienia. Kalibracja ogniskowej to proces, który wymaga precyzji i dokładnych pomiarów, aby uzyskać maksymalną efektywność spawania.

Tematykę dokładnej kalibracji i ustawiania spawarki laserowej obejmują szkolenia z obsługi spawarek laserowych prowadzone przez naszą firmę.

Po dokonaniu wstępnej kalibracji wszystkich parametrów, takich jak dobór dyszy, ustawienie mocy, szerokości wiązki i ogniskowej, warto przeprowadzić serię testów. Proces kalibracji spawarki laserowej nie kończy się na ustawieniach teoretycznych – kluczowe jest przetestowanie tych ustawień w praktyce. Sprawdź, jak spawarka zachowuje się przy różnych prędkościach, jak wiązka przenika przez materiał, oraz czy spoina jest równomierna.

Na podstawie wyników testów możesz wprowadzić drobne korekty, aby uzyskać jak najlepsze rezultaty. Warto również pamiętać, że optymalne ustawienia spawarki laserowej mogą się różnić w zależności od specyfiki każdego projektu, dlatego regularne testowanie i regulacja parametrów to podstawa skutecznego spawania.

Proces kalibracji spawarki laserowej to złożony, ale kluczowy etap, który determinuje jakość i efektywność spawania. Obejmuje on dobór odpowiedniej dyszy, ustawienie mocy, szerokości wiązki, kąta spawania oraz ogniskowej. Regularne testowanie i dostosowywanie parametrów to gwarancja stabilnych i wysokiej jakości wyników, które są fundamentem udanego procesu produkcji.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

W świecie, gdzie technologie laserowe odgrywają coraz większą rolę, bezpieczeństwo użytkowników oraz osób pracujących w pobliżu laserów klasy IV, takich jak spawarki laserowe oraz czyszczarki laserowe, jest niezwykle istotne. Laser Safety Officer (LSO) jest kluczową postacią w zapewnianiu tego bezpieczeństwa. W artykule przybliżymy, kim jest Laser Safety Officer, jakie są jego główne obowiązki oraz dlaczego jego rola jest tak ważna w nowoczesnych przedsiębiorstwach.

Laser Safety Officer, czyli LSO, to osoba odpowiedzialna za nadzór nad bezpieczeństwem laserowym w firmach, laboratoriach, szpitalach i innych instytucjach korzystających z technologii laserowych. Jego zadaniem jest zapewnienie, że wszystkie działania związane z używaniem laserów są przeprowadzane zgodnie z obowiązującymi normami i przepisami, aby minimalizować ryzyko wypadków i urazów.

LSO to często pracownik z odpowiednim wykształceniem w dziedzinie fizyki, inżynierii, ochrony zdrowia lub podobnych, który przeszedł dodatkowe szkolenia specjalistyczne w zakresie bezpieczeństwa laserowego. Może to być osoba zatrudniona na pełny etat w dużych organizacjach, lub konsultant współpracujący z mniejszymi firmami na zasadzie zlecenia.

Jednym z głównych zadań LSO jest ocena ryzyka związanego z używaniem laserów. Obejmuje to identyfikację potencjalnych zagrożeń oraz analizę możliwych konsekwencji ich wystąpienia. LSO musi znać klasyfikację laserów oraz przepisy dotyczące ich używania, aby odpowiednio ocenić poziom zagrożenia.

Laser Safety Officer opracowuje szczegółowe procedury bezpieczeństwa dotyczące użytkowania laserów. Są to dokumenty zawierające wytyczne i instrukcje, które mają na celu ochronę użytkowników oraz osób postronnych przed szkodliwym działaniem promieniowania laserowego. Procedury te muszą być regularnie aktualizowane i dostosowywane do nowych technologii oraz zmieniających się przepisów.

Kolejnym istotnym obowiązkiem LSO jest prowadzenie szkoleń dla pracowników korzystających z laserów. Szkolenia te mają na celu zapoznanie pracowników z zasadami bezpiecznego używania laserów, identyfikacją zagrożeń oraz procedurami postępowania w sytuacjach awaryjnych. LSO musi również monitorować, czy pracownicy przestrzegają obowiązujących procedur i standardów.

Regularne przeprowadzanie inspekcji oraz audytów bezpieczeństwa to kolejne zadanie LSO. Celem tych działań jest sprawdzenie, czy wszystkie procedury bezpieczeństwa są przestrzegane oraz czy sprzęt laserowy jest odpowiednio konserwowany i używany zgodnie z wytycznymi. Wyniki inspekcji są dokumentowane, a w razie potrzeby wprowadzane są działania korygujące.

Laser Safety Officer powinien posiadać odpowiednie wykształcenie techniczne, najlepiej w dziedzinie inżynierii, fizyki lub pokrewnej. Ważne jest również ukończenie specjalistycznych kursów i szkolenia ze spawania laserowego, takich jak programy certyfikacyjne oferowane przez instytucje zajmujące się bezpieczeństwem technicznym i zdrowotnym.

LSO musi być na bieżąco z obowiązującymi przepisami i normami dotyczącymi bezpieczeństwa laserowego. W różnych krajach mogą obowiązywać różne regulacje, dlatego ważne jest, aby LSO był świadomy lokalnych wymagań prawnych oraz międzynarodowych standardów, takich jak normy ISO.y certyfikacyjne oferowane przez instytucje zajmujące się bezpieczeństwem technicznym i zdrowotnym.

Rola LSO wymaga doskonałych umiejętności komunikacyjnych i organizacyjnych. LSO musi być w stanie efektywnie przekazywać informacje oraz wytyczne dotyczące bezpieczeństwa pracownikom na różnych poziomach organizacji. Dobra organizacja pracy jest kluczowa w planowaniu szkoleń, przeprowadzaniu audytów oraz dokumentowaniu wyników inspekcji.

Zapobieganie Wypadkom i Urazom

Najważniejszym celem LSO jest zapobieganie wypadkom i urazom spowodowanym przez promieniowanie laserowe. Odpowiednie procedury bezpieczeństwa, szkolenia oraz regularne inspekcje pozwalają minimalizować ryzyko i chronić zdrowie pracowników. Wypadki związane z laserami mogą prowadzić do poważnych obrażeń, w tym uszkodzeń wzroku, dlatego rola LSO jest nieoceniona.

Zgodność z Przepisami

Przestrzeganie przepisów dotyczących bezpieczeństwa laserowego jest nie tylko kwestią ochrony zdrowia pracowników, ale także zgodności z obowiązującymi regulacjami prawnymi. Naruszenie tych przepisów może prowadzić do poważnych konsekwencji prawnych oraz finansowych dla przedsiębiorstwa. LSO zapewnia, że firma działa zgodnie z obowiązującymi normami i standardami, co jest kluczowe dla jej funkcjonowania.

Optymalizacja Procesów i Redukcja Kosztów

Wprowadzenie i utrzymanie odpowiednich procedur bezpieczeństwa może również przyczynić się do optymalizacji procesów i redukcji kosztów. Dzięki regularnym audytom i inspekcjom, LSO może identyfikować potencjalne problemy na wczesnym etapie, co pozwala na szybkie ich rozwiązanie i unikanie kosztownych przestojów oraz napraw.

Nowe Technologie i Wyzwania

Rozwój technologii laserowych stawia przed LSO nowe wyzwania. Nowoczesne lasery są coraz bardziej zaawansowane i znajdują zastosowanie w medycynie, przemyśle, nauce i rozrywce. LSO musi być na bieżąco z trendami i technologiami, aby skutecznie oceniać ryzyko i opracowywać procedury bezpieczeństwa.

Wzrost Zapotrzebowania na Specjalistów

W miarę jak coraz więcej firm korzysta z technologii laserowych, rośnie zapotrzebowanie na wykwalifikowanych LSO. Specjaliści ci stają się kluczowymi członkami zespołów ds. bezpieczeństwa i higieny pracy, co stwarza nowe możliwości kariery.

Edukacja i Certyfikacja

Instytucje edukacyjne i certyfikacyjne oferują coraz więcej programów szkoleniowych dla LSO. Specjaliści mogą zdobywać niezbędne umiejętności i aktualizować swoją wiedzę zgodnie z najnowszymi trendami i przepisami.

Podsumowując, LSO odgrywają kluczową rolę w zapewnianiu bezpieczeństwa w miejscach pracy korzystających z technologii laserowych. Chronią zdrowie pracowników, pomagają firmom w przestrzeganiu przepisów i optymalizacji procesów. W miarę rozwoju technologii rola ta zyskuje na znaczeniu, oferując nowe możliwości zawodowe.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Administratorem pozostawionych danych będzie JM-TRONIK Jan Matiakowski. Wprowadzone dane będą przetwarzane w celach marketingowych, w szczególności w ramach marketingu bezpośredniego oferowanych przez nas produktów i usług. Podstawą prawną przetwarzania jest uzasadniony interes Administratora. Udostępniając swoje dane, zyskujesz prawo do ich modyfikacji, usunięcia, dostępu do danych, a także wyrażenia sprzeciwu wobec marketingu realizowanego przez Administratora. Twoje dane mogą zostać przekazane podmiotom współpracującym z nami w zakresie marketingu bezpośredniego, zgodnie z obowiązującymi przepisami prawa.

Praca jako operator spawarki laserowej wymaga nie tylko umiejętności technicznych, ale także odpowiednich kwalifikacji potwierdzonych certyfikatami. W artykule przedstawimy najważniejsze szkolenia i certyfikaty, które warto zdobyć, aby zostać profesjonalnym operatorem spawarki laserowej.

Posiadanie odpowiednich certyfikatów nie tylko zwiększa Twoje szanse na rynku pracy, ale również podnosi Twoje kwalifikacje zawodowe, co przekłada się na wyższe zarobki i większe możliwości awansu. Certyfikaty spawacza są dowodem na Twoje umiejętności i wiedzę, co jest kluczowe dla pracodawców poszukujących wykwalifikowanych operatorów spawarek laserowych.

Certyfikat spawacza to dokument potwierdzający posiadanie wymaganych kwalifikacji zawodowych. W Polsce oraz na arenie międzynarodowej najczęściej uznawane są certyfikaty zgodne z normą EN ISO 9606-1, która określa wymagania dotyczące kwalifikacji spawaczy wykonujących spawanie metali. Posiadanie takiego certyfikatu jest niezbędne dla profesjonalnych spawaczy, szczególnie tych pracujących w branżach, gdzie jakość i bezpieczeństwo spawania są kluczowe.

Kurs spawania laserowego obejmuje 8 godzin szkolenia pod opieką wykwalifikowanego specjalisty doświadczonego w ręcznym spawaniu laserowym.

W cenę kursu wlicza się:

Proces uzyskiwania certyfikatu spawacza składa się z kilku etapów:

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Spawanie laserowe balustrad nierdzewnych rozwiązuje wiele problemów branży, takich jak braki kadrowe, wysokie koszty produkcji oraz konieczność obróbki po spawaniu.

Spawanie laserowe balustrad nierdzewnych rozwiązuje wiele problemów branży, takich jak braki kadrowe, wysokie koszty produkcji oraz konieczność obróbki po spawaniu.

W tym case study przedstawiamy wdrożenie ręcznej spawarki laserowej do spawania balustrad nierdzewnych sprzed prawie roku. Usprawnienie tego procesu przyniosło znakomite rezultaty, przyśpieszając produkcję 2 razy! Dzięki prostocie spawania laserowego, każdy jest w stanie obsługiwać sprzęt po jednym dniu szkolenia.

Ręczne spawanie metodą TIG jest nużące, czasochłonne i często wymaga dokładnej obróbki. Wdrożenie spawarki laserowej miało dwa cele:

Jednocześnie klientowi zależało na tym, by wdrożenie spawarki laserowej było łatwo i sprawnie. Z początkowego pomysłu automatyzacji produkcji, lepszym okazała się spawarka laserowa, która znacznie szybciej się zwraca i nie jest wymagana duża seria danego produktu.

Rozwiązaniem było dwóch spawarek laserowych Laserweld pro, wraz ze szkoleniem z obsługi spawarki laserowej.

Samo wdrożenie odbyło się bardzo sprawnie. Jak powiedział inż. Andrzej Bartoszak, Dyrektor Techniczny:

„Na samym początku wyzwaniem było dla nas opracowanie rozwiązania dostosowanego do naszych wymagań dla procesu spawania, jednak przy pomocy ekspertów z jm-tronik udało nam się stworzyć idealne środowisko pracy dla spawarki laserowej LaserWeld.„

Dzięki sprawnemu wdrożeniu oraz pełnemu szkoleniu spawaczy, udało się osiągnąc założone cele, a nawet więcej:

Ręczna spawarka laserowa LaserWeld przyniosła tak wiele zysków, że już w następnym roku klient przymierza się do zakupu kolejnych maszyn do czyszczenia laserowego oraz spawania.

W opisywanym przypadku spawarka laserowa LaserWeld okazała się doskonałym rozwiązaniem. A jak będzie w Twojej firmie? Sprawdźmy to!

Wybierając jm-tronik dostajesz:

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Obecnie istnieją głównie dwa rodzaje maszyn do czyszczenia laserowego, które znajdują szerokie zastosowanie w różnych branżach przemysłowych. Pierwszy rodzaj to pulsacyjna maszyna do czyszczenia laserowego, a drugi to ciągła maszyna do czyszczenia laserowego. Oba typy urządzeń charakteryzują się unikalnymi właściwościami i specyfikacjami, które sprawiają, że są one odpowiednie do różnych zastosowań i wymagań czyszczenia powierzchni. Wybór odpowiedniego rodzaju maszyny zależy od konkretnych potrzeb użytkownika oraz charakterystyki materiału, który ma być czyszczony.

Pulsacyjna oczyszczarka laserowa działa na zasadzie emitowania krótkich, intensywnych impulsów laserowych, które precyzyjnie usuwają zanieczyszczenia z powierzchni, minimalizując jednocześnie ryzyko uszkodzenia podłoża. Tego rodzaju urządzenia są szczególnie efektywne w usuwaniu rdzy, farb, olejów oraz innych trudnych do usunięcia osadów z powierzchni metalowych i innych materiałów. Dzięki swojej precyzyjności, maszyny pulsacyjne są często wykorzystywane w przemyśle motoryzacyjnym, lotniczym oraz przy konserwacji zabytków.

Maszyny do ciągłego czyszczenia laserowego pracują w sposób nieprzerwany, emitując stały strumień laserowy o mniejszej intensywności w porównaniu do maszyn pulsacyjnych. Tego typu urządzenia są idealne do czyszczenia dużych powierzchni, gdzie wymagana jest większa szybkość i efektywność. Ciągłe maszyny laserowe są często stosowane w przemyśle ciężkim, na przykład w stoczniach, gdzie są używane do usuwania farby z dużych struktur metalowych.

Pulsacyjne i ciągłe maszyny laserowe do czyszczenia oferują różnorodne rozwiązania dostosowane do specyficznych potrzeb przemysłowych. Pulsacyjne maszyny laserowe charakteryzują się lepszą kontrolą ciepła, co minimalizuje ryzyko uszkodzenia podłoża, oraz wysoką efektywnością czyszczenia szerokiego zakresu materiałów, w tym metali i niemetałów, takich jak drewno, plastik, szkło i porcelana. Dzięki tym cechom są idealne do precyzyjnych zadań wymagających nienaruszenia struktury materiału. Ich główną wadą jest jednak wysoki koszt, który może przekraczać budżet wielu przedsiębiorstw.

Z kolei ciągłe maszyny laserowe do czyszczenia wyróżniają się bezpieczeństwem i brakiem zanieczyszczeń, co czyni je przyjaznymi dla środowiska. Są również bardzo efektywne i ekonomiczne w eksploatacji, zapewniając precyzyjne czyszczenie bez wpływu na sąsiednie materiały. Mimo tych zalet, ich jakość powierzchni jest niższa w porównaniu do maszyn pulsacyjnych, co sprawia, że nie nadają się do czyszczenia materiałów o wysokiej precyzji. Ponadto, są mniej efektywne przy tych samych warunkach mocy i mają ograniczoną skuteczność w przypadku materiałów niemetalowych.

W razie pytań lub potrzeby dodatkowych informacji, zachęcamy do kontaktu z nami. Jesteśmy tutaj, aby sprostać Państwa potrzebom i zapewnić kompleksowe wsparcie w zakresie bezpieczeństwa pracy.

Skontaktuj się i uzyskaj bezpłatną poradę eksperta!

Koszt pulsacyjnej maszyny może być wyższy ze względu na bardziej zaawansowaną technologię, jednak ostateczna cena zależy od specyfikacji urządzenia. Warto również wziąć pod uwagę długoterminowe oszczędności związane z mniejszym ryzykiem uszkodzeń materiałów.

Przy wyborze należy uwzględnić rodzaj i delikatność czyszczonej powierzchni, wymagania dotyczące precyzji, szybkości procesu, koszty eksploatacji, a także specyficzne potrzeby aplikacji. Warto również konsultować się z ekspertami, aby dopasować urządzenie do indywidualnych potrzeb.

Pulsacyjna maszyna pozwala na lepszą kontrolę nad procesem czyszczenia, minimalizuje ryzyko uszkodzeń cieplnych, jest idealna do precyzyjnych aplikacji i działa efektywnie na delikatnych powierzchniach.

Spawanie laserowe to innowacyjna metoda łączenia materiałów, która dzięki wysokiej wydajności, precyzji, trwałości, automatycznej integracji i wszechstronnych korzyści dla środowiska ma szerokie zastosowanie w różnych branżach produkcyjnych. Jednak, jak w przypadku każdej technologii, mogą wystąpić pewne problemy, które utrudnią pracę – nawet najmniejszy błąd może sprawić, że cały proces spawania okaże się nieefektywny. Sprawdź, jakich błędów spawalniczych unikać!

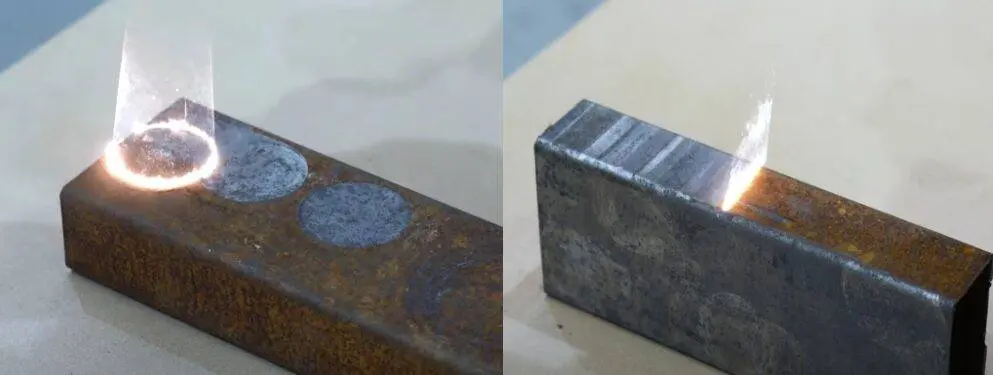

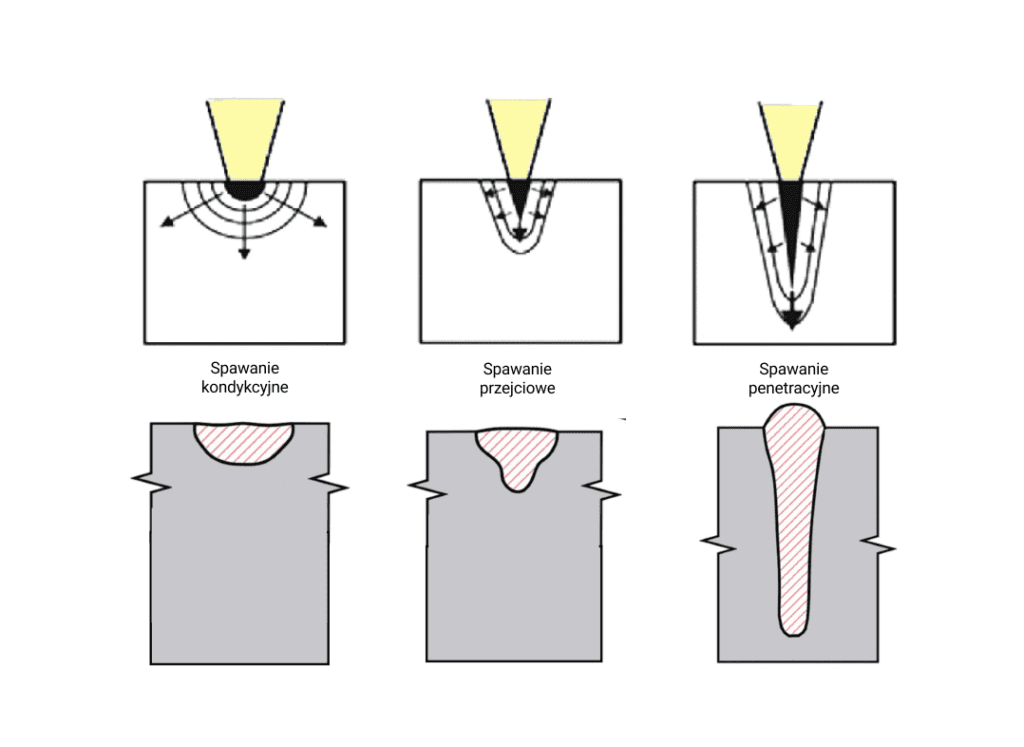

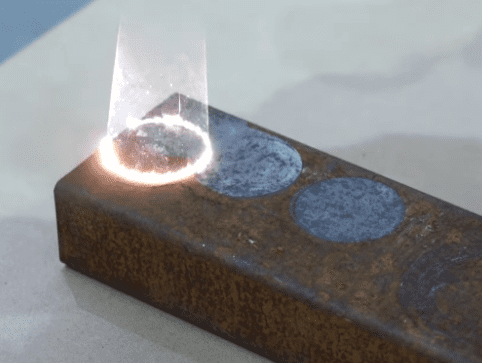

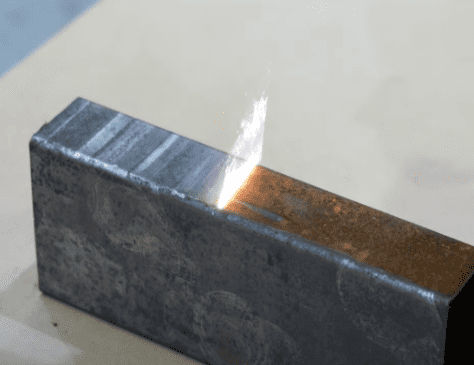

W trakcie procesu spawania energia promieniowania laserowego powoduje nagrzewanie się powierzchni materiału, a ciepło przenika do jego wnętrza dzięki przewodnictwu cieplnemu. Stosowanie i kontrolowanie parametrów takich jak szerokość wiązki, prekość, moc oraz częstotliwość sprawia, że metal topi się i zmienia się w charakterystyczne jeziorko stopionego materiału, który zastyga, tworząc spoinę między dwoma powierzchniami i tym samym zamyka proces spawania. Spawanie laserowe charakteryzuje się niezwykle wysoką precyzją oraz jakością powstałych połączeń.

Ze względu na niewielką ilość wytworzonego ciepła przez sam laser powstała spoina spawalnicza jest stosunkowo mała, co czyni tę metodę szczególnie użyteczną w przypadku obróbki cienkich materiałów, takich jak elektronika. Z kolei przy spawaniu grubszych materiałów tworzą się wąskie i głębokie spoiny między częściami o kanciastych krawędziach. Laser jest w stanie osiągnąć niezwykle wysokie temperatury, dlatego może wytwarzać również ekstremalnie trwałe i mocne spoiny.

Oprócz licznych zalet procesu spawania laserowego i jego korzyści dla środowiska warto mieć świadomość możliwych i często popełnianych błędów oraz pojawiających się problemów, które mogą prowadzić do poważnych wad w jakości produktów.

Jako jeden z najczęściej popełnianych błędów przez spawaczy wymienia się brak przygotowania przed rozpoczęciem procesu spawania lub niewłaściwe przygotowanie. Dotyczy to przede wszystkim nieoczyszczonej powierzchni, która ma zostać poddana obróbce cieplnej. To z kolei może skutkować słabą jakością spoin i nietrwałym połączeniem metalu. Materiał musi być dokładnie wyczyszczony, pozbawiony rdzy, farby, brudu, tłuszczu oraz innych zanieczyszczeń. Przed przystąpieniem do spawania należy również upewnić się, że powierzchnie są wyrównane i precyzyjnie dopasowane. W przeciwnym wypadku może dojść do powstania defektów spawu, odprysków czy niewystarczającej penetracji materiału. Kątowniki spawalnicze mogą okazać się niezwykle przydatnym narzędziem, zapewniającym właściwe ułożenie i stabilność elementów.

Kolejnym, równie często popełnianym błędem, są nieodpowiednio dobrane ustawienia urządzenia spawalniczego. Zbyt wysokie natężenie prądu oraz za duża prędkość podawania drutu może skutkować przepalaniem materiału. Z kolei zbyt niskie natężenie nie zapewni oczekiwanego przetopu. Jeśli drut będzie podawany za szybko, będzie się gromadził i kumulował, a nie topił; a jeśli za wolno, może zabraknąć materiału do stworzenia solidnej spoiny. Może to spowodować powstawanie słabych spoin, odkształcenia materiałów, odprysków czy uszkodzenia elementów spawanych. Warto więc zapoznać się ze szczegółową instrukcją obsługi spawarki oraz wykonać testy przed rozpoczęciem właściwej pracy.

Bardzo często zdarza się, że do spawania przystępują amatorzy lub osoby początkujące – jednak aby prawidłowo przeprowadzić zabieg, zaczynając od dobrego przygotowania urządzenia i materiału, a kończąc na właściwym wykonaniu spoiny, potrzebne jest doświadczenie i cierpliwość. Zdarza się, że początkujący spawacze używają niewłaściwych technik oraz złych ustawień urządzenia. Kluczem do sukcesu są opanowanie, pewność i poprawne prowadzenie łuku spawalniczego. Równie często popełnianym błędem jest niezachowanie środków bezpieczeństwa. Konieczne jest zastosowanie środków ochrony indywidualnej, takich jak ochronniki słuchu, trudnopalne ubranie, odpowiednie buty oraz przyłbica spawalnicza, która ochroni twarz i oczy.

Profesjonalne spawanie wymaga doświadczenia, wprawy i wiedzy zarówno na temat urządzeń, jak i materiałów, z którymi się pracuje. Błędy mogą przytrafić się każdemu – nie tylko początkującemu, lecz także doświadczonemu spawaczowi. Zwłaszcza na początku przygody ze spawaniem warto pamiętać o podstawowych zasadach. Przede wszystkim dostosuj moc lasera do materiału i urządzenia, a przed przystąpieniem do pracy obowiązkowo zadbaj o własne bezpieczeństwo. Starannie przygotuj materiały i rozważnie stosuj preparat antyodpryskowy. Tylko poprzez dokładnie zrozumienie problemów możliwe jest wytwarzanie produktów o estetycznym wyglądzie i dobrej jakości.

Odpryski generowane podczas spawania laserowego poważnie wpływają na jakość powierzchni spoiny, co może również zanieczyszczać i uszkadzać soczewkę.

Zazwyczaj po zakończeniu spawania laserowego na powierzchni materiału lub elementu pojawia się wiele metalowych cząstek.

Przyczyny odprysków:

Rozwiązanie:

Przed spawaniem laserowym należy zwrócić uwagę na czyszczenie materiałów lub elementów.

Rozpryski są bezpośrednio związane z gęstością mocy. Zmniejszenie energii spawania może ograniczyć rozpryski.

Pęknięcia generowane podczas ciągłego spawania laserowego to głównie pęknięcia termiczne, spowodowane często dużą prędkością procesu.

Przyczyny:

Rozwiązanie:

Porowatość na powierzchni spoiny jest częstym defektem w spawaniu laserowym.

Przyczyny powstawania porów:

Spawanie laserowe powoduje głębokie i wąskie jeziorko stopionego metalu. Szybkie chłodzenie powoduje, że gazy generowane w jeziorku nie mogą wydostać się na czas, co łatwo prowadzi do powstawania porów.

Powierzchnia spoiny nie została dokładnie oczyszczona lub odparowuje cynk z ocynkowanej blachy.

Rozwiązanie:

Podcięcia to rowki powstałe na skutek słabego połączenia między spoiną a materiałem bazowym. Głębokość większa niż 0,5 mm. Całkowita długość przekracza 10% długości spoiny lub długość wymagana przez normy akceptacji.

Przyczyny podcięć:

Zbyt szybka prędkość spawania. Płynny metal w spoinie nie rozkłada się równomiernie na tylnej stronie małych otworów, tworząc podcięcia po obu stronach spoiny.

Nadmierny luz podczas montażu złącza. Ilość stopionego metalu w wypełnieniu złącza jest zmniejszona, co również sprzyja powstawaniu podcięć.

Pod koniec spawania laserowego, jeśli energia spada zbyt szybko, mały otwór jest skłonny do zapadnięcia się, co może również powodować lokalne podcięcia.

Rozwiązanie:

Kontrolowanie mocy obróbki i dopasowania prędkości spawarki laserowej, aby uniknąć podcięć.

Podcięcia wykryte podczas kontroli mogą zostać wypełnione, oczyszczone i naprawione, aby spełniały wymagania.

Spoiny są wyraźnie nadmiernie wypełnione, a materiał niewystarczająco przetopiony podczas spawania.

Przyczyny nadmiaru materiału spoiny:

Zbyt szybkie podawanie drutu.

Zbyt szybka prędkość spawania.

Rozwiązanie:

Zmniejszenie prędkości spawania.

Zmniejszenie prędkości podawania drutu.

Zwiekszene mocy lasera.

Spawanie laserem fiber umożliwia trwałe i niezwykle precyzyjne łączenie niemal każdego rodzaju metalu o różnych grubościach i kształtach. Dzięki wszechstronnym możliwościom, skuteczności i szerokiemu zastosowaniu spawarek laserowych stają się one niezastąpionym narzędziem w procesach produkcyjnych. Sprawdź, na czym polega spawanie laserem fiber i w jakich branżach jest powszechnie stosowane!

Działanie spawarki laserowej jest dosyć łatwym w zrozumieniu procesem, który polega na stapianiu powierzchni styku za pomocą wysoce skoncentrowanej wiązki światła o dużej gęstości mocy. Duża koncentracja energii topi materiały i trwale je ze sobą łączy – wówczas powstaje spoina.

Aby móc przeprowadzić spawanie laserowe, niezbędne jest użycie specjalistycznych elementów spawarki laserowej, takich jak źródło laserowe, systemy optyczne, które będą skupiać i generować odpowiednią moc i wiązkę światła do uchwytu spawalniczego oraz na materiał.

Ze względu na stopień zaawansowania technologicznego, szybkość oraz skuteczność procesu spawanie laserowe stało się nieodłączną częścią funkcjonowania wielu branż, a także narzędziem spotykanym w prawie każdym warsztacie i zakładzie produkcyjnym.

Jako że spawanie laserem fibrowym zyskało w ostatnim czasie dużą popularność, warto zwrócić uwagę na jego liczne zalety i korzyści. Przede wszystkim takie rozwiązanie umożliwia złączenie ze sobą elementów w bardzo krótkim czasie – spawanie laserowe wiąże się z dużą prędkością obróbki i szybką realizacją procesu.

Kolejnym atutem jest oczywiście jakość połączenia – odporne na uszkodzenia spoiny to gwarancja wytrzymałego, solidnego spawu.

Zaletą spawania laserowego jest również wysoka precyzja i dokładność, dzięki czemu można obrabiać nawet bardzo cienkie części metalowe.

Łączenie materiałów za pomocą lasera daje pewność czystego, pozbawionego odprysków procesu, a także pozwala na połączenie nawet trudno spawalnych powierzchni.

Natomiast wysoka wydajność i moc spawarki laserowej sprawia, że praca jest niezwykle wydajna przy niskich kosztach eksploatacji.

Spawarki laserowe dają bardzo duże pole do popisu i stwarzają wiele możliwości w szerokich dziedzinach przemysłu – powyżej wymieniliśmy dlaczego. Znajomość technik i odpowiednie ich stosowanie oferuje zupełnie nowe opcje zwłaszcza tym branżom, w których potrzebne są solidne, estetyczne i wytrzymałe spoiny.

Zastosowanie przemysłowe spawania laserowego to nie tylko budowanie skomplikowanych i sporych rozmiarów konstrukcji. Innowacyjna technologia łączenia ze sobą materiałów staje się popularna m.in. w przemyśle spożywczym, w którym bezpieczeństwo i higiena stanowią priorytet – spawarki są wykorzystywane do tworzenia urządzeń takich jak konwejery czy zbiorniki. Z kolei w przemyśle lotniczym, w którym najważniejsza jest wytrzymałość, spawanie laserowe przyczynia się do tworzenia lekkich i mocnych konstrukcji, odpornych na ekstremalne warunki panujące w czasie lotu.

Przemysł motoryzacyjny wykorzystuje możliwości laserowej spawarki do precyzyjnego łączenia elementów konstrukcyjnych pojazdów, karoserii, układów wydechowych czy tworzenia innowacyjnych układów silnikowych. Dodatkowo automatyzacja linii produkcyjnych przy użyciu laserowych spawarek przyspiesza proces produkcji i wpływa na redukcję kosztów.

W budownictwie spawarki laserowe są wykorzystywane głównie do spawania konstrukcji stalowych. Dzięki nim możliwe jest łączenie fragmentów o dużych rozmiarach w trudno dostępnych miejscach, a także zapewnienie wysokiej jakości połączeń. Ponadto takie rozwiązanie może przyczynić się do zwiększenia bezpieczeństwa pracy na budowie dzięki wykorzystaniu niezawodnych i efektywnych narzędzi.

W branży elektronicznej liczą się przede wszystkim mikroskopijne spawy, precyzyjne łączenie przewodów oraz innych delikatnych komponentów elektronicznych, dlatego spawarki laserowe mają duże znaczenie. Nie tylko minimalizują ryzyko uszkodzeń, lecz także zapewniają ochronę przed przegrzewaniem się lub zniszczeniem elementów znajdujących się obok.

Jako że spawanie laserem fibrowym ma głównie zastosowanie przemysłowe, to umożliwia skuteczne i solidne łączenie wielu materiałów, takich jak stal, aluminium, tytan, miedź oraz nikiel i jego stopy. Laserowe spawarki odgrywają współcześnie kluczową rolę w wielu branżach przemysłowych, ponieważ zapewniają wysoką precyzję, efektywność i trwałość produktów, a możliwość ich wszechstronnego użycia sprawia, że są niezastąpionym narzędziem w procesach produkcyjnych w wielu branżach przemysłowych i wytwórczych.

Spawanie laserowe to zaawansowana technika, która wymaga odpowiednich środków ostrożności i ochrony osobistej. W przeciwieństwie do tradycyjnych metod spawalniczych nie mamy tutaj do czynienia z wiązką UV, tylko podczerwwoną, która może być bardzo niebezpieczna.

Spawanie laserowe to zaawansowana technika, która wymaga odpowiednich środków ostrożności i ochrony osobistej. W przeciwieństwie do tradycyjnych metod spawalniczych nie mamy tutaj do czynienia z wiązką UV, tylko podczerwwoną, która może być bardzo niebezpieczna. W jm-tronik dokładamy wszelkich starań, aby zapewnić kompleksowe rozwiązania z zakresu bezpieczeństwa podczas pracy ze spawarką laserową. Oto kilka kluczowych kwestii, na które warto zwrócić uwagę:

Ochrona wzroku jest niezwykle istotnym aspektem podczas pracy ze spawarkami laserowymi. Dlatego też, w jm-tronik przywiązujemy dużą wagę do zapewnienia nie tylko wygody podczas korzystania z przyłbic spawalniczych do spawarki laserowej, ale także ich pełnej certyfikacji zgodnie z normami europejskimi.

Korzystając z naszych przyłbic spawalniczych, operatorzy mogą być pewni, że ich wzrok jest w pełni chroniony. Certyfikaty CE, EN 207 oraz EN 169, którymi dysponują nasze produkty, są kluczowe dla zapewnienia bezpiecznej pracy w środowisku ze spawarkami laserowymi.

Rękawice ochronne, podobnie jak przy tradycyjnych metodach spawalniczych służą głównie w celu ochrony przed poparzeniem, przydają się również jednak przy ochronie przed wiązkami odbitymi, zamiast oparzyć się uszkodzimy tylko rękawicę.

Pomimo braku wymogu zakładania rękawic na czas spawania laserowego, stanowczo zalecamy je zakładać.

Dodatkowo, w naszej ofercie znajdują się również fartuchy i ubrania ochronne przed promieniowaniem lasera. Pozwala to uniknąć możliwych efektów ubocznych od promieniowania lasera.

Jednakże, zalecamy również standardowe ubrania spawalnicze w celu ochrony termicznej oraz środowiska pracy.

1. Materiały chroniące:

Zastosowane przez nas materiały do zabudowy stanowiska są zgodne z normami bezpieczeństwa, takimi jak EN 207, EN 12254 oraz EN 60825-4. Stosujemy sprawdzone i certyfikowane rozwiązania, aby zapewnić maksymalne bezpieczeństwo dla operatorów.

2. System elektrozamka i oświetlenie bezpieczeństwa:

Budujemy cele spawalnicze z systemem elektrozamka i odpowiednim oświetleniem bezpieczeństwa, aby ograniczyć dostęp do obszaru pracy wyłącznie do uprawnionych osób – połączone z systemem bezpieczeństwa spawarki laserowej.

3. Dodatkowe zabezpieczenia:

W przypadku potrzeby, stosujemy także dodatkowe zabezpieczenia, takie jak refleksyjne sufity, które zapewniają dodatkową ochronę przed potencjalnymi wiązkami odbitymi.

1. Instrukcja stanowiskowa

Każde stanowisko jest dostarczane z instrukcją stanowiskową, która zawiera jasne przepisy dotyczące bezpieczeństwa i higieny pracy.

Pozwala to uniknąć wypadków z udziałem osób trzecich, które nie znają zaleceń BHP.

2. Szkolenie zawodowe – spawanie laserowe 521

Oferujemy również możliwość certyfikowania spawaczy na laser zgodnie z metodą 521 – jest to pełne szkolenie ze spawania laserowego zakończone egzaminem. Dzięki temu pracodawca ma pewność, że spawacz zna zagrożenia wynikające ze spawania laserowego.

Zabezpieczenie i bezpieczeństwo operatorów podczas spawania laserowego jest dla nas priorytetem. W jm-tronik dokładamy wszelkich starań, aby dostarczyć kompleksowe rozwiązania ochrony osobistej i środowiskowej, zapewniając naszym klientom komfort i pewność podczas pracy. Bezpieczeństwo to fundament naszej działalności, dlatego zawsze stawiamy na najwyższą jakość i skuteczność naszych produktów i usług.

W razie pytań lub potrzeby dodatkowych informacji, zachęcamy do kontaktu z nami. Jesteśmy tutaj, aby sprostać Państwa potrzebom i zapewnić kompleksowe wsparcie w zakresie bezpieczeństwa pracy.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

🏅Wyróżnienie Targi Kielce STOM-Spawalnictwo 2024! 🌟

Cieszymy się ogromnie z ogłoszenia, że spawarka laserowa LaserWeld, produkowana przez JM-TRONIK i wystawiona na targach przez CoRobotics, została wyróżniona na tegorocznych targach STOM-Spawalnictwo !

Ogromnie nas cieszy, że branża docenia nasz wkład w dziedzinie technologii spawalniczych. Nasza spawarka laserowa LaserWeld to efekt ciężkiej pracy, pasji oraz zaangażowania całego zespołu w tworzenie innowacyjnych rozwiązań dla przemysłu 4.0.

Dzięki zaawansowanej technologii laserowej fiber, LaserWeld oferuje niezrównaną precyzję, efektywność i jakość spawania, co przynosi korzyści zarówno dla produkcji, jak i dla środowiska. To kolejny krok w naszym dążeniu do rewolucjonizacji procesów produkcyjnych i wspierania rozwoju przemysłu.

Chcielibyśmy serdecznie podziękować wszystkim, którzy odwiedzili stoisko CoRobotics na targach STOM i poświęcili czas na zapoznanie się z naszymi produktami.

Szczególne słowa uznania kierujemy w stronę Jerzego Matiakowskiego, założyciela JM-TRONIK w 1981 roku, który również odwiedził nasze stoisko. Dziękujemy również Janowi Matiakowskiemu za kontynuację tego wspaniałego dzieła. Nasza wdzięczność kierowana jest także w stronę Was – Wasze zainteresowanie i wsparcie stanowią ogromną motywację dla nas do dalszego doskonalenia i innowacji.

Gratulujemy również wszystkim innym laureatom i wyróżnionym na tegorocznych targach STOM! To wydarzenie podkreśla siłę i dynamikę polskiego sektora przemysłowego.

Pozdrawiamy,

Zespół JM-TRONIK

#stom2024 #spawalnictwo #laserweld #spawarkalaserowa #targikielce

🔩LaserWeld to nasza najnowsza seria spawarek laserowych, charakteryzująca się nie tylko nowoczesnym designem, ale przede wszystkim najwyższą jakością i efektywnością spawania.

Dzięki zastosowaniu najnowszych technologii laserowych, możemy zapewnić precyzyjne i trwałe połączenia w szerokim zakresie materiałów.

🔩 Dlaczego warto wybrać LaserWeld?

🔴 wąska spoina,

🔴ograniczona strefa wpływu ciepła,

🔴duża prędkość procesu,

🔴spawanie bez spoiwa lub ze spoiwem,

🔴wysoka precyzja,

🔴wysoka czystość procesu,

🔴duża gęstość mocy,

🔴minimalne odkształcenia,

📅 Skontaktuj się z nami, aby umówić bezpłatną prezentację!

Chętnie pokażemy Ci, jak LaserWeld może zrewolucjonizować Twoje procesy spawalnicze! 💼

📞 Dane kontaktowe:

📧 Email: sprzedaz@jm-tronik.eu

📱 Telefon: +48 22 299 74 46

Nie czekaj! Zainwestuj w nowoczesne rozwiązania spawalnicze z LaserWeld i podnieś jakość swojej produkcji! 💪🔧

hasztag#SpawarkiLaserowe hasztag#LaserWeld hasztag#InnowacjeSpawalnicze hasztag#NowoczesnaProdukcja hasztag#BezpłatnaPrezentacja

Zachowanie optymalnej kondycji spawarki laserowej jest kluczowym elementem, który decyduje o jej długotrwałym i efektywnym użytkowaniu. W niniejszym artykule przedstawimy pięć istotnych aspektów, które pomogą utrzymać sprzęt w czystości, zapewniając nie tylko długi okres użytkowania, ale także precyzyjne i skuteczne spoiny.

Zadbaj o regularne czyszczenie spawarki laserowej, usuwając kurz, zanieczyszczenia i inne substancje znajdujące się na jej powierzchni.

Skorzystaj z miękkiej szmatki do czyszczenia zewnętrznych powierzchni oraz czystego sprężonego powietrza, aby usunąć kurz z elementów wewnętrznych.

Jest to szczególnie ważne w przypadku elementów elektrycznych, które pod wpływem kurzu potrafią ulegać zwarciom i awarią.

Regularnie sprawdzaj optykę maszyny laserowej, czyste szkło ochronne jest kluczowe do prawidłowej pracy urządzenia.

Symptomami zużytego szkła ochronnego w spawarce laserowej są m.in. nieregularne spadki mocy podczas spawania, przegrzewanie się dyszy spawalniczej bądź niedokładne i nierówne spoiny.

Wymień elementy uszkodzone lub wykazujące ślady zużycia, aby utrzymać najlepszą jakość wiązki.

System chłodzenia jest niezbędny do prawidłowego działania spawarki laserowej. Chłodzi on nie tylko źródło lasera, ale również pistolet i optykę.

Regularnie sprawdzaj poziomy chłodziwa, a także dokonuj systematycznych wymian płynu chłodzenia, co zapobiegnie gromadzeniu się zanieczyszczeń w systemie.

Postępuj zgodnie z instrukcjami producenta dotyczącymi stosowanego chłodziwa i pamiętaj o dopasowaniu go do temperatury otoczenia.

Bądź na bieżąco z aktualizacjami oprogramowania dostarczanymi przez producenta spawarki laserowej.

Te aktualizacje często zawierają poprawki błędów, ulepszenia wydajności oraz nowe funkcje. Jest to szczególnie przydatne gdy z maszyn korzysta więcej niż jeden operator, ale także dla pojedyńczych użytkowników.

Postępuj zgodnie z instrukcjami producenta, aby poprawnie zainstalować aktualizacje.

Nie, jednak zaleca się wykonywanie wszelkich spraw serwisowych związanych z optyką w czystym i możliwie najmniej zakurzonym pomieszczeniu

W przypadku standardowej wody destylowanej należy go wymieniać co 3 – 4 miesiące, w przypadku dedykowanych płynów chłodniczych jest to nawet do 1 roku.

Jedynymi częściami eksploatacyjnymi w spawarce laserowej są szkła ochronne i dysze, które wymieniamy w zalezności od tego jak często ico spawamy.

Ręczna spawarka laserowa stanowi zaawansowane narzędzie w dziedzinie spawania metali, wykorzystujące technologię laserową do precyzyjnych operacji łączenia materiałów.

W tym artykule przedstawimy uproszczoną zasadę działania ręcznej spawarki laserowej.

Reczna spawarka laserowa to narzędzie, które umożliwia operatorowi ręczne prowadzenie wiązki laserowej w celu wykonywania precyzyjnych operacji spawalniczych.

Jest to rodzaj spawarki laserowej, która wyróżnia się mobilnością i elastycznością w zastosowaniach. Operator ma bezpośrednią kontrolę nad procesem spawania, co pozwala na dostosowanie się do różnorodnych kształtów i wymagań spawanych materiałów.

Spawarka laserowa w celu stopienia metalu korzysta z wysoce skoncentrowanej wiązki laserowej, często wspomaganej funkcją wobble tak by objęła większy obszar – standardowo wiązka porywa od 0.2 mm średnicy, dzięki funkcji wobble możemy tworzyć spoiny o szerokościach do 5mm. Poniżej znajduje się przebieg procesu spawania laserowego:

Technologia spawania laserowego, dzięki zastosowaniu wysoce skoncentrowanej wiązki lasera pozwala na zyskanie wielu przewag nad tradycyjnymi metodami spawalniczymi. Najważniejsze z nich to:

Reczne spawarki laserowe znajdują zastosowanie w wielu dziedzinach przemysłu, umożliwiając precyzyjne i skuteczne łączenie różnych materiałów. Ich zalety obejmują szybkość pracy, wysoką jakość spoin oraz możliwość zastosowania w trudno dostępnych miejscach.

Ręczne spawarki laserowe wykorzystywane są głównie do:

Tak, obsługa ręcznej spawarki laserowej wymaga specjalistycznego szkolenia. Operator powinien być przeszkolony w zakresie bezpiecznego korzystania z urządzenia, zrozumieć parametry spawania dostosowane do konkretnych materiałów, oraz umieć skutecznie obsługiwać interfejs użytkownika.

Ręczne spawarki laserowe mogą być ograniczone w przypadku bardzo grubych materiałów lub zastosowań, gdzie wymagane jest duże natężenie energii. Ponadto, skomplikowane kształty czy specjalistyczne warunki mogą wpływać na efektywność procesu spawania laserowego.

Tak, wiele ręcznych spawarek laserowych jest zaprojektowanych z myślą o mobilności. To umożliwia ich zastosowanie w terenie, na przykład podczas prac naprawczych na miejscu lub w trudno dostępnych obszarach produkcyjnych.

Spawarka laserowa podobnie jak tradycyjne spawarki, ma możliwość spawania praktycznie wszystkich metali, ograniczają nas tak naprawdę tylko właściwości fizyko-chemiczne niektórych metali, podobnie jak ma to miejsce z metodami mig/tig i innymi.

Wybór najlepszej spawarki laserowej zależy od konkretnych potrzeb, zastosowań oraz oczekiwań użytkownika. Istnieje wiele modeli o różnych parametrach, mocach i funkcjach, dopasowanych do różnych zastosowań. Przed podjęciem decyzji warto rozważyć takie czynniki jak moc lasera, mobilność i dodatkowe funkcje, aby spawarka laserowa spełniła wymagania danego projektu czy aplikacji.

Spawarki laserowe możemy podzielić na kilka rodzajów, w zależności od metody generowania wiązki lasera. Obecnie najpopularniejsze są spawarki laserowe fiber, Nd:YAG, CO2 oraz diodowe.

Mianem najlepszej spawarki laserowej określa się obecnie lasery fiber, z racji na ich wszechstronność, wysoką konwersję energetyczną, a także dostępność cenową technologii. Dzięki zastosowaniu światłowodu jesteśmy również w stanie osiągnąć mały rozmiar plamki umożliwiający dokładne spawanie.

Moc spawarki laserowej jest kluczowym czynnikiem przy wyborze odpowiedniego modelu. W kontekście spawarek laserowych od 0,5 do 3 kW, wybór zależy od konkretnej aplikacji i potrzeb użytkownika. Dla przykładu laser o mocy 2 kW jest w stanie spawać stal czarną z pełnym przetopem do 5mm, 3 kW do 7-8 mm, a 1 kW tylko 3mm.

W zakładach przemysłowych najczęstszym wyborem jest profesjonalna spawarka laserowa o mocy 2 i 3 kW, z racji na możliwość głębokiego przetopu metali, a często również zapasu mocy pozwalającego maszynie na optymalną pracę. Do prac w terenie popularnym wyborem są spawarki o mocy 1 kW, łączące w sobie mały rozmiar z możliwością dokładnego spawania.

Pełne informacje na temat doboru mocy lasera znajdują się w zakładce baza wiedzy -> 4.moc i źródło lasera.

Spawarka laserowa to nie tylko źródło lasera, istotne są również następujące czynniki:

W wielu przypadkach może odgrywać znaczącą rolę – gdy potrzebujemy małej i mobilnej spawarki laserowej liczy się jej rozmiar, nawet gdy stratne jest na tym chłodzenie, a co za tym idzie czas cyklu. W przypadku, gdy potrzebujemy maszyny do ciągłej pracy, powinniśmy zwracać uwagę na dobre chłodzenie, nieuchronnie idące w parze z większym rozmiarem maszyny.

Istotna dla automatyzacji procesu spawania, co z kolei może zwiększyć wydajność oraz powtarzalność prac. W jm-tronik oferujemy spawarki laserowe z możliwością pracy w trybie mieszanym – zarówno na robocie jak i ręcznie po odpięciu głowicy od robota.

Przydatna gdy mamy do czynienia z zardzewiałymi blachami i elementami, które warto wyczyścić przed spawaniem. Opcja ta daje nam również możliwość wyczyszczenia spoiny po spawaniu.

Standardowo wynosi 10m i w większości zakładów w zupełności wystarcza, jednak gdy potrzebujemy spawać duże elementy dłuższy przewód światłowodowy jest wart rozważenia.

Odnosi się do zdolności maszyny do drgań wiązki lasera w osiach X i Y. Do podstawowych spoin wobble x i y nie jest wmagany, jednak gdy stawiamy na estetykę jest to absolutnie wymagane.

Przy wyborze spawarki laserowej należy wziąć pod uwagę potrzeby różnych klientów – zakładów przemysłowych, warsztatów oraz mobilnych operatorów. Jm-tronik oferuje różne modele spawarek laserowych dopasowane do różnych zastosowań.

Spawarki laserowe od jm-tronik są dostępne dla każdego typu klienta, oferując różne parametry i możliwości spawania dla różnych potrzeb. Poniżej znajduje się tabela porównawcza parametrów, funkcji i specyfikacji dla każdego modelu:

Moc

0,8 – 1,2 kW

1,0 – 2 kW

1,0 – 2,0 kW

2,0 kW – 3,0 kW

Masa

65 kg

80 kg

205 kg

255 kg

Funkcje

3w1

Spawanie

4w1

4w1

Śwatłowód

3 – 5 m

5 – 10 m

10 – 15 m

10 – 15 m

Przetop

do 4 mm

do 5 mm

do 6 mm

do 9 mm

Zastosowanie

Lekka produkcja, Mniejsze grubości, Maszyna na start,

Przemysłowa produkcja, Średnia grubość, Długie spoiny w niewygodnych pozycjach,

Przemysłowa produkcja, Duże grubości, Najwyższy cykl pracy,

Przemysłowa produkcja, B.Duże grubości, Najwyższy cykl pracy, Podwójny podajnik drutu, Moduł do robotyzacji,

Najlepsza spawarka laserowa dla przemysłowych zakładów to LaserWeld Pro, oferuje szeroki zakres mocy źródła lasera, dobre chłodzenie a także duzy zakres mozliwości integracji z robotem, czyszczenia laserowego i wobble w dwóch osiach.

Dla klientów z potrzebą mobilności zdecydowanie najlepszym wyborem jest LaserWeld mini, pozwalająca na pracę w terenie, gdzie liczy się mały rozmiar maszyny.

W warsztatach jednak najlepiej sprawdzi się standardowe rozwiązanie LaserWeld, spawarka posiadająca wszystkie potrzebne funkcje do pracy, moc do 2kW a także możliwość czyszczenia laserowego.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

W JM-TRONIK wiemy, jak ważne jest aby oprócz dostarczenia najwyższej jakości spawarki laserowej, zapewnić odpowiednie szkolenie i wsparcie by maszyna nie uległa awarii bądź nieodpowiedniemu użytkowaniu.

W ramach szkolenia ze spawania laserowego oferujemy kompleksowy pakiet szkoleń i wsparcia laserowego, dopasowanego do Twoich indywidualnych potrzeb:

🛠️ Instalacja maszyny

📚 1-dniowe szkolenie BHP i spawalnicze

💻 Wsparcie online

🔧 Pomoc serwisowa na miejscu

📚 3-dniowe szkolenie spawalnicze i serwisowe

🏆 Certyfikacja spawów

Bezawaryjna praca naszych maszyn to także sprawny serwis, który odpowiada za okresowe przeglądy i wymianę materiałów eksploatacyjnych. Ma to kluczowe znaczenie przy długotrwałej pracy w trudnych warunkach przemysłowych.

W jm-tronik stworzyliśmy specjalną bazę wiedzy na temat spawania laserowego, gdzie dzięki obszernemu poradnikowi obejmującemu działanie maszyny, podstawowe informacje a także zaawansowane dane, każdy jest w stanie doskonalić swoją wiedzę.

Baza wiedzy obejmuje:

Wsparcie laserowe w spawaniu jest istotne z kilku powodów:

Bezpieczeństwo: spawanie laserowe wymaga specjalistycznej wiedzy i doświadczenia, aby uniknąć urazów operatora. Wsparcie szkoleniowe zapewnia wiedzę na temat bezpiecznego użytkowania urządzeń oraz odpowiednich procedur.

Optymalna wydajność: Poprawne szkolenie zapewnia operatorom umiejętności w obsłudze sprzętu, co przekłada się na optymalną wydajność procesu spawania.

Zapobieganie uszkodzeniom maszyny: Nieprawidłowe spawanie laserowe może prowadzić do uszkodzenia optyki, co jest nie tylko kosztowne, ale także może spowodować problemy z jakością wyprodukowanych elementów.

Nieustannie inwestujemy w rozwój Twoich kompetencji, umożliwiając Ci osiągnięcie najlepszych wyników w spawaniu laserowym.

Jesteśmy gotowi wesprzeć Cię na każdym kroku Twojej drogi w tej nowoczesnej dziedzinie!

Skontaktuj się z nami, aby dowiedzieć się więcej o naszych szkoleniach i wsparciu dostosowanym do Twoich potrzeb. 💬👨🏫

🌐Akcesoria do spawania laserowego

#SpawanieLaserowe #SzkoleniaSpawalnicze #WsparcieTechniczne #RozwójKompetencji #JMTronik #SpawarkiLaserowe #Wsparcielaserowe

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Wszystkie maszyny

Automatyka i robotyka

Zapisz się!

Nie przegap nowych premier, informacji o targach a także porad spawania laserowego.

Jesteśmy zrzeszeni w:

© 2025 JM-TRONIK Wszelkie prawa zastrzeżone.