Jakie szkolenia i certyfikaty warto zdobyć jako operator spawarki laserowej?

…

Spawanie aluminium od lat stanowi jedno z większych wyzwań technologicznych w przemyśle. Wysoka przewodność cieplna, niska temperatura topnienia, warstwa tlenków i wrażliwość na parametry procesu sprawiają, że tradycyjne metody nie zawsze zapewniają powtarzalną jakość. Spawanie laserowe aluminium rozwiązuje wiele z tych problemów, oferując precyzję, szybkość i wysoką estetykę spoin.

Spawanie laserowe to proces łączenia materiałów, w którym źródłem energii jest silnie skupiona wiązka laserowa. Energia lasera topi materiał w bardzo wąskiej strefie, umożliwiając wykonanie spoiny o minimalnym wpływie cieplnym na otoczenie.

W przypadku aluminium ma to kluczowe znaczenie – materiał ten szybko odprowadza ciepło i jest podatny na odkształcenia.

W porównaniu do tradycyjnych metod spawania łukiem elektrycznym jak MIG/MAG i TIG:

Zastosowania spawania laserowego obejmują m.in.:

Aluminium można spawać, ale wymaga to dużej precyzji procesu.

Właściwości aluminium istotne dla spawania:

Stopy aluminium a spawalność

Różne stopy aluminium (Al-Si, Al-Mg) różnią się:

Laser do spawania aluminium umożliwia precyzyjne sterowanie energią, co jest kluczowe przy pracy ze stopami trudnospawalnymi.

1. Przygotowanie do spawania aluminium

Czyszczenie powierzchni jest absolutnie kluczowe:

Stosuje się metody:

2. Bezpieczeństwo i ochrona osobista

Spawanie aluminium laserem wymaga:

1. Jak dobrać parametry spawania aluminium?

Parametry zależą od:

2. Moc lasera

Najczęściej stosowane moce:

Zbyt mała moc → brak przetopu

Zbyt duża moc → nadtopienia i odkształcenia

3. Prędkość spawania

4. Gaz osłonowy

Najczęściej stosuje się:

5. Odległość ogniskowa

Stała geometria ogniska zapewnia:

Wybór spawarki laserowej

Dobór urządzenia zależy od:

Dostępne są spawarki:

Osprzęt i konserwacja

Dlaczego spawanie laserowe aluminium to dobra inwestycja?

FAQ

Czy laserem można spawać inne metale niż aluminium?

Tak – stal, stal nierdzewną, miedź, mosiądz.

Jak szybkie jest spawanie laserowe?

Proces jest 3-7 krotnie szybszy niż TIG czy MIG/MAG.

Wybór odpowiedniej spawarki to nie tylko kwestia ceny czy marki – to przede wszystkim decyzja o technologii, która najlepiej odpowie na Twoje potrzeby. W tym poradniku porównujemy cztery najczęściej stosowane metody spawania: MMA, MIG/MAG, TIG i LASER. Dowiesz się, czym się różnią, do jakich zastosowań są przeznaczone i która sprawdzi się w warsztacie, a która w zakładzie produkcyjnym.

Spawanie elektrodą otuloną (MMA) to najbardziej uniwersalna i mobilna metoda. Nie wymaga gazu osłonowego, dlatego sprawdza się zarówno w warsztacie, jak i w terenie, np. przy naprawach ogrodzeń, konstrukcji stalowych czy maszyn.

Zalety:

niska cena zakupu i eksploatacji,

niewielkie wymiary i waga – łatwy transport,

możliwość pracy na zewnątrz, również przy wietrze,

szeroka dostępność elektrod do różnych metali.

Wady:

mniejsza estetyka spoin,

konieczność usuwania żużla,

nieco większa trudność w utrzymaniu stabilnego łuku dla początkujących.

W przypadku spawarek MMA kluczowe znaczenie ma niezawodność źródła prądu i odpowiednie wsparcie techniczne – poznaj nasz serwis JM-TRONIK, który zapewnia opiekę gwarancyjną, konserwację i diagnostykę urządzeń.

Zastosowanie spawarek MMA: budowa konstrukcji, prace instalacyjne, do spawania rur i instalacji, Naprawy, drobne pracace naprawcze, zarówno w warsztacie, jak i w terenie, prace ślusarskie, prace domowe i hobbystyczne.

Metoda MIG/MAG (Metal Inert/Active Gas) wykorzystuje drut elektrodowy podawany automatycznie w osłonie gazu. Jest to najczęściej wybierane rozwiązanie przez warsztaty i firmy produkcyjne.

Zalety:

wysoka wydajność i tempo pracy,

możliwość spawania stali, stali nierdzewnych oraz aluminium,

dobra kontrola nad parametrami łuku.

Wady:

wymaga butli z gazem i odpowiedniej wentylacji,

niezalecana do pracy na otwartym powietrzu przy wietrze.

Dla komfortu i bezpieczeństwa pracy warto zadbać o ochronę głowy i twarzy oraz skuteczne odciągi spawalnicze. To wyposażenie, które realnie poprawia warunki pracy i chroni operatora.

Zastosowanie spawarek MIG/MAG: w przemyśle ciężkim, produkcji konstrukcji, rurociągów, statków, samochodów, w warsztatach, naprawy samochodowe, prace ślusarskie, w pracach remontowych i konserwacyjnych, a także w zastosowaniach hobbystycznych.

Spawanie TIG (Tungsten Inert Gas) wykorzystuje nietopliwą elektrodę wolframową w osłonie argonu. To technologia wybierana tam, gdzie liczy się estetyka, szczelność i precyzja — m.in. w branży spożywczej, chemicznej i motoryzacyjnej.

Zalety:

najwyższa jakość i czystość spoin,

brak odprysków i żużla,

możliwość spawania cienkich elementów (np. blach 0,5–2 mm),

pełna kontrola nad łukiem i przenoszeniem ciepła.

Wady:

wymaga doświadczenia i stabilnej ręki,

wolniejsze tempo pracy niż MIG/MAG,

wyższy koszt sprzętu i eksploatacji.

Jeśli chcesz pogłębić umiejętności w tej metodzie, zapoznaj się z naszymi szkoleniami z nowoczesnych technik spawania laserowego i TIG, prowadzonymi przez specjalistów JM-TRONIK.

Zastosowanie spawarek TIG: w branżach wymagających dużej precyzji i jakości spoin, takich jak przemysł lotniczy, motoryzacyjny, spożywczy, chemiczny czy produkcja rurociągów i zbiorników.

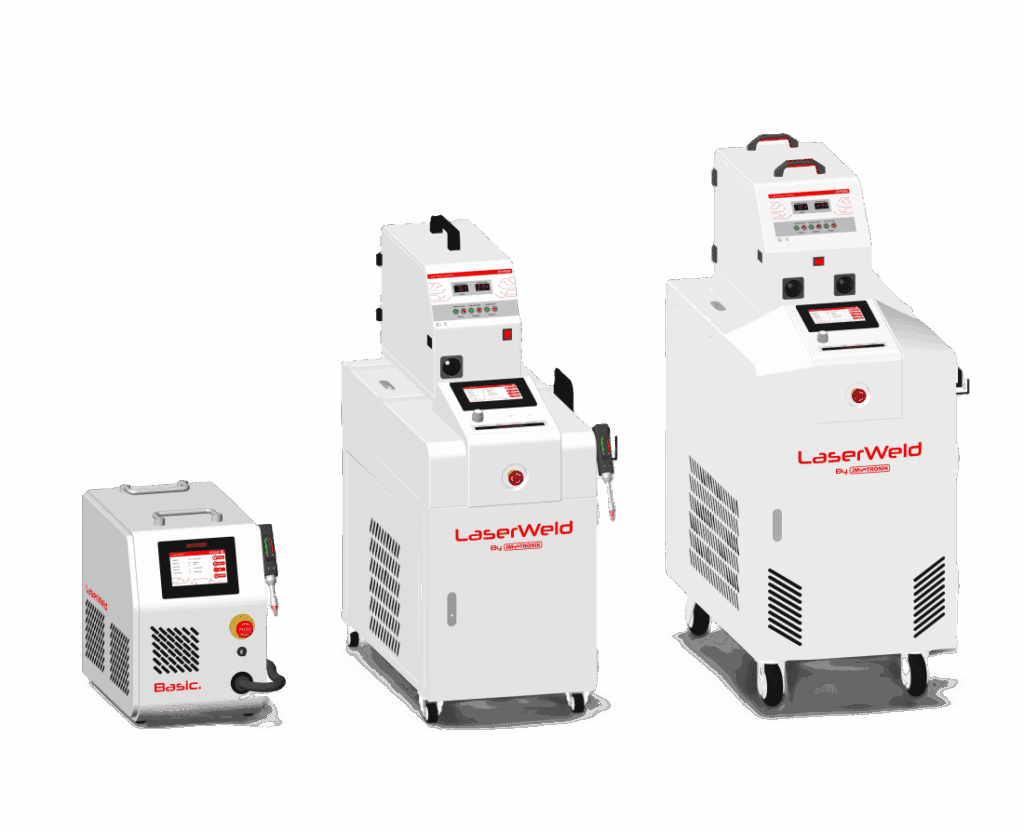

Laserowe źródła spawania to najnowszy etap rozwoju technologii łączenia metali. Zamiast łuku elektrycznego, wykorzystują skoncentrowaną wiązkę światła o bardzo dużej energii, co pozwala uzyskać spoiny o wyjątkowej dokładności i trwałości.

Zalety:

najwyższa jakość i powtarzalność spoin,

minimalne odkształcenia materiału,

brak żużla, odprysków i konieczności szlifowania,

nawet 4× większa prędkość spawania niż TIG.

Wady:

wyższy koszt inwestycji,

wymaga dodatkowych zabezpieczeń BHP.

Zobacz kompaktowy model LaserWeld Mini – idealny do precyzyjnych konstrukcji stalowych, oraz całą serię spawarek laserowych LaserWeld dla zastosowań przemysłowych. Dzięki dostępnym opcjom leasingu maszyn i spawarek laserowych, wdrożenie tej technologii jest dziś łatwiejsze niż kiedykolwiek.

Zastosowanie spawarek laserowych: w przemyśle motoryzacyjnym (karoserie, silniki), lotniczym (elementy konstrukcyjne), medycznym (sprzęt, implanty), a także w produkcji elektroniki (drobne komponenty), reklamy (konstrukcje, litery) oraz w przemyśle jubilerskim i dentystycznym.

Zakres prądu spawania określa, jak grube materiały można łączyć. Do zastosowań domowych wystarczy 140–200 A, natomiast do profesjonalnych warsztatów warto wybrać modele powyżej 250 A, a na produkcję czy aplikacje zrobotyzowane minimum 300A, siegając nawet do 500A.

Określa, jak długo spawarka może pracować bez przerwy przy danym natężeniu prądu. Dla majsterkowiczów wystarczające będzie 40%, natomiast w zakładach przemysłowych zalecany jest cykl minimum 80%, który gwarantuje ciągłość spawania.

Spawarki jednofazowe (230 V) sprawdzą się w garażu lub warsztacie domowym. W przypadku urządzeń o dużej mocy i zastosowań przemysłowych lepiej wybrać wersje trójfazowe (400 V) dla stabilniejszej pracy i większej wydajności.

Nowoczesne spawarki oferują rozwiązania ułatwiające spawanie, takie jak Hot Start (łatwiejsze zajarzenie łuku), Anti-Stick (zabezpieczenie przed przyklejeniem elektrody) czy Arc Force (stabilizacja łuku). W modelach premium dostępne są też funkcje PFC i synergia, które poprawiają efektywność i precyzję procesu.

Dla osób rozpoczynających przygodę ze spawaniem najważniejsze są prostota obsługi, stabilny łuk i możliwość pracy z różnymi materiałami. Dlatego najlepszym wyborem na start będzie spawarka MIG/MAG lub inwertorowa MMA — obie metody pozwalają szybko opanować podstawy i uzyskać solidne spoiny bez dużego doświadczenia.

Spawarki MIG/MAG zapewniają płynne prowadzenie łuku, łatwe zajarzenie i estetyczne łączenie blach o różnej grubości. To dobry wybór do warsztatu, garażu czy drobnych konstrukcji stalowych. Natomiast modele MMA są idealne tam, gdzie liczy się mobilność i prostota – nie wymagają butli z gazem, więc świetnie sprawdzą się w terenie.

Nowoczesne spawarki wyposażone są w szereg funkcji, które ułatwiają rozpoczęcie pracy i poprawiają jakość spoin.

Hot Start wspiera łatwiejsze zajarzenie łuku, co szczególnie pomaga osobom początkującym. Arc Force stabilizuje łuk spawalniczy, utrzymując jego równomierne jarzenie, natomiast Anti Stick zapobiega przyklejaniu elektrody do materiału, chroniąc ją przed przegrzaniem.

Funkcja VRD zwiększa bezpieczeństwo pracy, ograniczając napięcie jałowe, a synergia automatycznie dobiera parametry spawania do rodzaju materiału i średnicy drutu.

Z kolei regulacja indukcyjności pozwala precyzyjnie dostosować charakterystykę łuku, co jest szczególnie przydatne przy lutospawaniu cienkich blach.

W modelach z możliwością spawania TIG, funkcja Lift TIG umożliwia zajarzenie łuku bez użycia wysokiej częstotliwości HF, zapewniając czysty i kontrolowany start procesu.

Spawanie to proces wymagający zachowania szczególnych zasad bezpieczeństwa. Wysoka temperatura, promieniowanie UV, odpryski metalu i dymy spawalnicze mogą stanowić zagrożenie zarówno dla operatora, jak i dla otoczenia. Dlatego odpowiednie wyposażenie oraz właściwa organizacja stanowiska pracy to absolutna podstawa.

Poniżej kilka kluczowych zasad, o których należy pamiętać:

Używaj przyłbicy samościemniającej – chroni wzrok i twarz przed promieniowaniem łuku, iskrami i odpryskami. Wybieraj certyfikowane modele, takie jak przyłbice JM-TRONIK, które zapewniają komfort i bezpieczeństwo nawet podczas długiej pracy.

Zapewnij dobrą wentylację stanowiska – świeże powietrze zmniejsza ryzyko wdychania szkodliwych oparów i dymów. W warsztatach zamkniętych warto stosować systemy filtracji i nawiewu.

Stosuj odciągi spalin spawalniczych, np. Boxair BXW Duo – to skuteczny sposób na lokalne usuwanie dymu, pyłów i cząstek metalu bezpośrednio z obszaru pracy.

Przechowuj butle gazowe zgodnie z przepisami – zawsze w pozycji pionowej, z dala od źródeł ciepła i w dobrze wentylowanym miejscu. Regularnie sprawdzaj szczelność instalacji i stan reduktorów.

Miej w pobliżu gaśnicę i apteczkę – w razie awarii lub zapłonu szybka reakcja ma kluczowe znaczenie. Warto wyznaczyć w warsztacie stałe miejsce na sprzęt przeciwpożarowy.

Bezpieczne środowisko pracy to nie tylko wymóg BHP, ale również warunek uzyskania wysokiej jakości spoin i niezawodności urządzeń. Dlatego JM-TRONIK oferuje pełne wsparcie w zakresie serwisu i doradztwa technicznego, pomagając klientom tworzyć stanowiska spełniające najwyższe standardy bezpieczeństwa.

Najlepsze opcje dla amatorów i hobbystów:

Dla początkujących najlepiej sprawdzą się lekkie, proste w obsłudze modele — MIG/MAG lub inwertorowe MMA.

Wersje MIG/MAG oferują łatwe zajarzenie łuku i czyste spoiny przy pracy z konstrukcjami stalowymi.

Modele MMA to dobra opcja „na start”, zwłaszcza gdy zależy Ci na mobilności i możliwości pracy w terenie, bez konieczności podłączania gazu.

Jeżeli zastanawiasz się nad technologicznie nowoczesnym urządzeniem – rozważ urządzenia z serii LaserWeld, idealne do zastosowań wymagających precyzji i czystości spoin.

Przykładowo LaserWeld Mini oferuje przetopy do 5 mm oraz tryby spawania Standard, Scale i Nano.

Czego unikać przy zakupie pierwszej spawarki?

Unikaj modeli o bardzo niskiej jakości komponentach (np. tanich chińskich inwerterów bez zabezpieczeń) — mogą być awaryjne i trudne w serwisie.

Nie wybieraj urządzeń bez funkcji pomocniczych (Hot Start, Anti Stick) — dla początkujących to realna pomoc w opanowaniu techniki.

Unikaj sprzętu bez wsparcia serwisowego i części zamiennych, szczególnie jeśli planujesz użytkować go wieloletnio.

Nie kieruj się wyłącznie ceną — zbyt tania spawarka może mieć ograniczenia w dokładności, trwałości i wygodzie użytkowania.

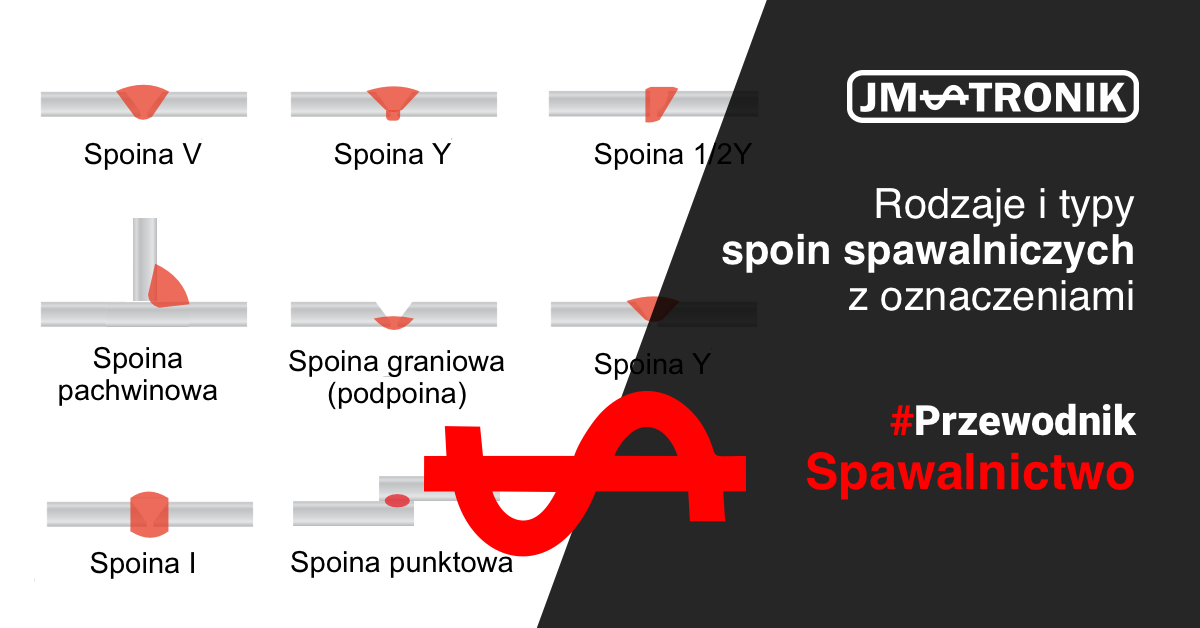

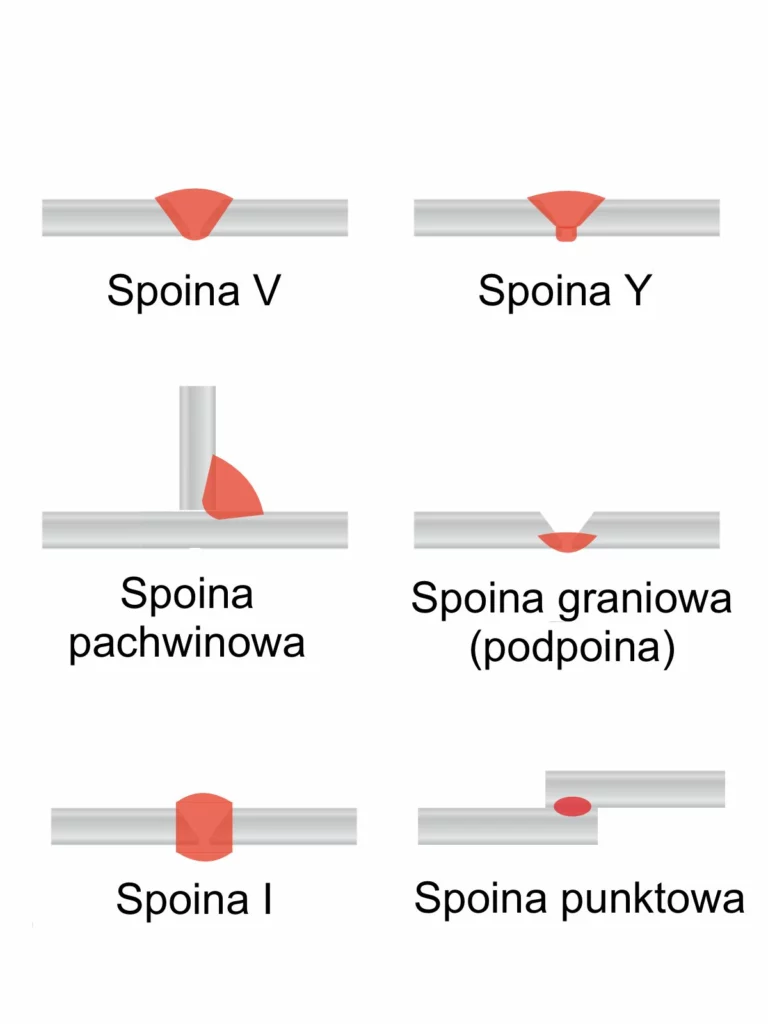

W spawalnictwie wyróżniamy kilka rodzajów spoin, które różnią się sposobem łączenia elementów i ich oznaczeniami na rysunkach technicznych. Podstawowy podział obejmuje spoiny: czołowe, pachwinowe, brzeżne, grzbietowe i otworowe. Oznaczenia te pomagają w jednoznaczny sposób określić rodzaj spoiny, jej wymiary i sposób wykonania.

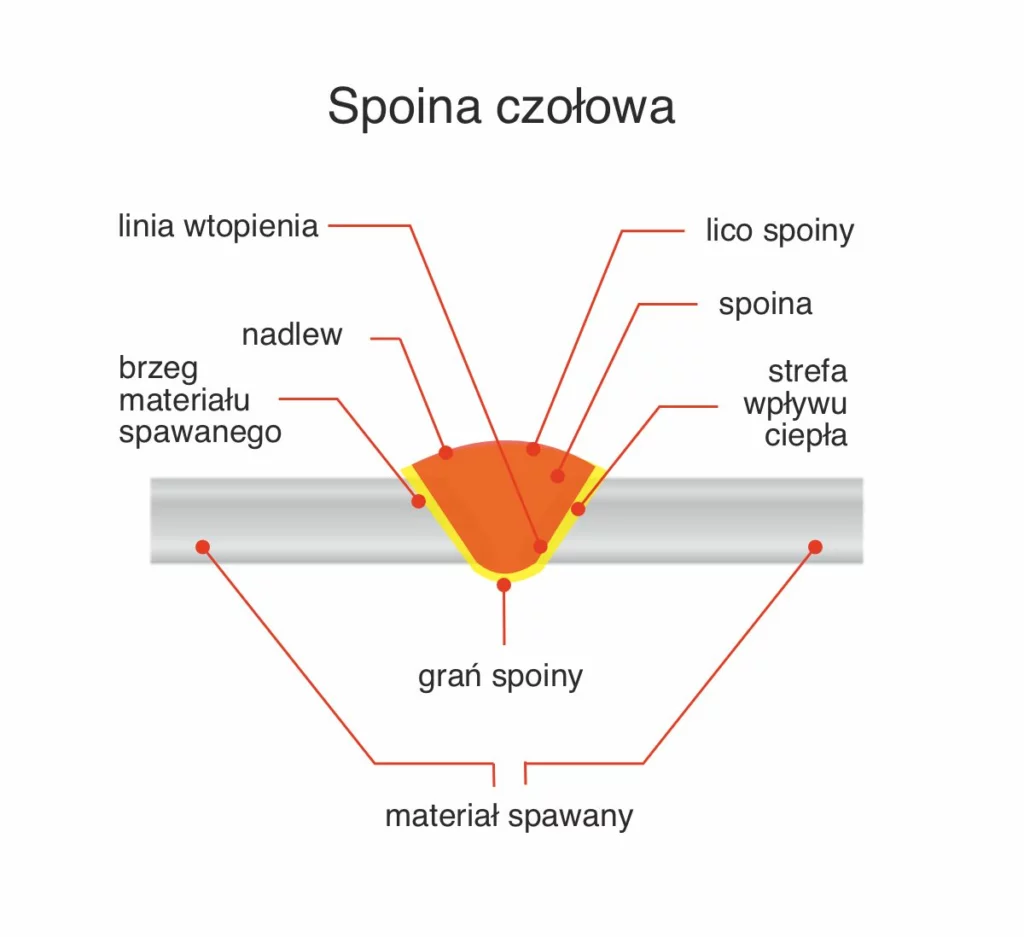

Spoina spawalnicza to trwałe połączenie dwóch lub więcej elementów wykonane poprzez stopienie materiału za pomocą źródła ciepła, np. łuku elektrycznego, promienia lasera czy gazu. W procesie spawania powstaje charakterystyczna strefa wpływu ciepła (SWC), a widoczną częścią spoiny jest tzw. lico spoiny.

Elementy spoiny:

Lico spoiny – górna, widoczna część połączenia.

Linia wtopienia – granica między materiałem rodzimym a spoiną.

Kształt spoiny – wpływa na wytrzymałość, szczelność i estetykę połączenia.

W spawalnictwie stosowane są różne rodzaje spoin – wybór zależy od zastosowania spoin, materiału, grubości i pozycji elementów. Klasyfikacja spoin — np. czołowe, pachwinowe, otworowe — pozostaje niezmienna niezależnie od metody łączenia: od tradycyjnych technik MIG/MAG i TIG, po spawanie laserowe i nowoczesne spawanie zrobotyzowane z użyciem cobotów.

Spoina czołowa powstaje poprzez połączenie krawędzi dwóch elementów w jednej płaszczyźnie. Wyróżniamy tu podtypy, np. spoiny czołowe typu I, V, U, Y, a także spoiny czołowe o stromych brzegach czy spoina czołowa z częściowym wtopieniem.

Zastosowanie spoin czołowych: konstrukcje nośne, rurociągi, zbiorniki.

Spoina pachwinowa znajduje się w kącie między dwoma elementami. Jej oznaczenie na rysunku to zwykle trójkąt. Stosowana m.in. w konstrukcjach ramowych.

Spoina pachwinowa rysunek pokazuje charakterystyczny trójkątny profil, a oznaczenie zawiera m.in. wysokość spoiny

Spoina otworowa – łączy dwa elementy przez otwory; często stosowana przy połączeniach nakładkowych.

Spoiny brzeżne – łączenie cienkich blach.

Spoina grzbietowa – mniej popularna, stosowana w specjalistycznych aplikacjach.

Spoina bezotworowa i spoiny bezotworowe – termin nieużywany w praktyce wg norm ISO, jednak może być spotykany potocznie jako określenie spoin ciągłych.

Na rysunku technicznym spoiny oznacza się zgodnie z normą PN-EN ISO 2553. Prawidłowe oznaczenia spoin spawalniczych zawierają zarówno symbol spoiny, jak i parametry geometryczne.

Znak spoiny – np. trójkąt (spoiny pachwinowe), prostokąt (czołowe).

Przykład oznaczenia spoiny: a5, L=60, gdzie „a” to grubość spoiny pachwinowej, a „L” długość.

Koło – spoina otworowa

Spoiny pachwinowe oznaczenia i oznaczenia spoin otworowych różnią się symboliką i umiejscowieniem względem linii odniesienia.

Dwie kluczowe normy:

PN-EN ISO 2553 – opisuje sposób oznaczania spoin na rysunku technicznym.

PN-EN ISO 4063 – klasyfikacja procesów spawalniczych (MIG/MAG, TIG, laserowe).

Różnice między normami:

ISO 2553 – forma graficzna.

ISO 4063 – technologia i metoda spawania.

Ocena jakości spoin odbywa się za pomocą badań nieniszczących (NDT):

VT – badania wizualne

PT – badania penetracyjne

RT – badania radiograficzne

Kontrola jakości spoin pozwala wykryć wady ukryte, takie jak nieciągłości, porowatość czy brak przetopu. Kontrolować jakość warto już na etapie wytwarzania. Jeżeli interesuje Cię temat jakości i automatyzacji, zobacz również nasze szkolenia dla spawaczy i operatorów laserów.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Spawanie laserowe to innowacyjna technologia, która pozwala na znaczne zwiększenie wydajności w produkcji. Dzięki wysokiej precyzji i prędkości procesu, laser fiber staje się niezastąpiony w wielu branżach przemysłowych.

Współczesne rozwiązania w technologii spawania laserowego fiber oferują nie tylko precyzję i jakość, ale także znacząco zwiększają prędkość procesu. Dzięki nowoczesnym spawarkom ręcznym, takim jak modele z serii LaserWeld, możliwe jest osiągnięcie wyjątkowej wydajności nawet przy grubszych materiałach.

W artykule przedstawimy, jakie prędkości można osiągnąć przy różnych grubościach blach oraz jakie tryby specjalne, np. DeepWeld, mogą dodatkowo podnieść efektywność procesu. Jeśli zastanawiasz się nad wyborem technologii spawania, ten wpis pomoże Ci ocenić korzyści wynikające z laserowego spawania fiber.

Jednym z najważniejszych atutów spawania laserowego fiber jest jego wysoka prędkość. Dzięki skoncentrowanej wiązce laserowej proces przebiega szybciej niż w przypadku tradycyjnych metod, takich jak spawanie elektrodowe czy MIG/MAG. Oto jak prezentują się średnie wartości prędkości spawania dla różnych grubości blach:

Prędkość spawania laserowego fiber zależy od wielu czynników. Oto najważniejsze aspekty, które mają wpływ na efektywność tego procesu:

Spawanie laserowe fiber to rewolucja w przemyśle, eliminująca wiele problemów znanych ze spawania metodą MIG/MAG czy elektrodowego. Oto kluczowe zalety tej technologii:

Wyższa prędkość – Laser fiber jest kilkukrotnie szybszy od metod tradycyjnych.

Lepsza jakość spoiny – Czyste i estetyczne spoiny bez odprysków i deformacji.

Oszczędność materiału – Brak potrzeby stosowania dodatkowego materiału spawalniczego.

Mniejsza strefa wpływu ciepła – Minimalizacja odkształceń w porównaniu do spawania elektrodowego.

Wielofunkcyjność – Spawarki LaserWeld umożliwiają również cięcie i czyszczenie laserowe, co dodatkowo zwiększa ich wszechstronność.

Technologia laserowa znajduje zastosowanie w wielu branżach:

Gastronomia – Produkcja mebli, maszyn i akcesoriów ze stali nierdzewnej.

Produkcja – Elementy meblowe, balustrady, ogrodzenia, lekkie konstrukcje.

Przemysł stoczniowy – Elementy galanterii okrętowej, mniejsze kadłuby aluminiowe.

Budownictwo – Elementy architektoniczne, mniejsze stelaże budynków.

Spawanie laserowe fiber to przyszłość branży spawalniczej. Dzięki zastosowaniu nowoczesnych spawarek LaserWeld, możliwe jest osiągnięcie niezwykle wysokich prędkości spawania oraz wyjątkowej jakości spoin.

Jeśli szukasz innowacyjnych rozwiązań, które zwiększą efektywność Twojej produkcji, zapraszamy na jm-tronik.eu. Sprawdź naszą ofertę spawarek laserowych i przekonaj się, jak technologia fiber może usprawnić Twój proces spawalniczy!

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Wybór odpowiedniej technologii spawania jest kluczowy dla optymalizacji kosztów, jakości oraz czasu realizacji projektów w wielu branżach przemysłowych.

Wybór odpowiedniej technologii spawania jest kluczowy dla optymalizacji kosztów, jakości oraz czasu realizacji projektów w wielu branżach przemysłowych. Dwie najczęściej stosowane metody, spawanie laserowe oraz tradycyjne spawanie MIG/MAG, oferują różne korzyści w zależności od specyficznych wymagań aplikacji.

W niniejszym artykule szczegółowo omówimy, kiedy warto rozważyć zmianę technologii na spawanie laserowe oraz jakie są kluczowe różnice między tymi dwoma podejściami.

Spawanie jest kluczowym procesem w branży metalowej, ale wybór odpowiedniej technologii zależy od wielu czynników. Dwie popularne metody to tradycyjne spawanie MIG/MAG oraz nowoczesne spawanie laserowe. Obie metody mają swoje zastosowania, zalety i ograniczenia.

MIG/MAG: Spawanie MIG/MAG (Metal Inert Gas/Metal Active Gas) to tradycyjna technika stosowana głównie do spawania grubszych konstrukcji stalowych. Wyróżnia się dużą wszechstronnością, ale wymaga często dodatkowych obrobek, np. szlifowania.

Spawanie laserowe: Technologia ta wykorzystuje skoncentrowaną wiązkę laserową do łączenia metali. Jest idealna do precyzyjnych zadań, gdzie liczy się estetyka i minimalizacja obrobki wtórnej.

Spawanie laserowe zyskuje coraz większą popularność, szczególnie w branżach wymagających precyzji i estetyki. Do jego najważniejszych zalet należą:

Precyzja: Dokładne łączenie cienkich materiałów, nawet o grubościach do 6 mm.

Szybkość: Wyraźnie szybsze od tradycyjnych metod.

Estetyka: Minimalna ilość odprysków i wysoka jakość wykończenia spoiny.

Efektywność: Mniejsze zużycie materiału dodatkowego i energii.

Tradycyjne metody spawania MIG/MAG wciąż znajdują szerokie zastosowanie, szczególnie w ciężkich konstrukcjach stalowych. Ich zalety obejmują:

Wszechstronność: Spawanie materiałów o różnych grubościach.

Wytrzymałość: Idealne do konstrukcji, gdzie liczy się mocne połączenie, np. mostów czy ram maszyn.

Koszty: Niższe koszty inwestycji w sprzęt w porównaniu do technologii laserowej.

Przejście na technologię spawania laserowego może być uzasadnione w określonych sytuacjach, takich jak:

1. Zastosowanie w branżach wymagających wysokiej estetyki

Spawanie laserowe doskonale sprawdza się w produkcji elementów, gdzie estetyka jest kluczowa, np.:

Dzięki minimalnym odpryskom i wysokiej jakości spoin, gotowe produkty nie wymagają dodatkowej obróbki, co oszczędza czas i koszty.

2. Produkcja precyzyjna

W przypadku cienkich materiałów (do 6 mm) i szczelin spawalniczych nieprzekraczających 2 mm, technologia laserowa gwarantuje precyzyjne łączenia bez konieczności uzupełniania szczelin materiałem dodatkowym. To sprawia, że jest idealna do:

3. Wymóg wysokiej wydajności

Spawanie laserowe pozwala na znaczne przyspieszenie procesu produkcji, co ma kluczowe znaczenie w masowej produkcji. Jest to szczególnie ważne w branżach takich jak:

4. Automatyzacja procesów

Jeśli firma planuje automatyzację, technologia laserowa łatwo integruje się z systemami robotycznymi, co dodatkowo zwiększa efektywność.

Mimo rosnącej popularności spawania laserowego, tradycyjne metody MIG/MAG wciąż mają swoje miejsce, zwłaszcza w ciężkim przemyśle. Metoda ta jest niezastąpiona w przypadku:

Grubych konstrukcji stalowych: Spawanie MIG/MAG doskonale nadaje się do materiałów o grubości powyżej 6 mm, gdzie wymagana jest głęboka penetracja spoiny.

Projekty wymagające wypełnienia dużych szczelin: MIG/MAG pozwala na skuteczne wypełnienie szerokich szczelin spawalniczych.

Niskobudżetowe projekty: Jeśli koszty inwestycji w nowoczesną technologię są kluczowe, tradycyjna metoda pozostaje bardziej przystępna.

Praca w trudnych warunkach: MIG/MAG jest mniej wrażliwe na jakość powierzchni, co sprawdza się w polowych warunkach.

Spawanie laserowe wymaga większych nakładów początkowych, ale w dłuższej perspektywie może być bardziej opłacalne dzięki szybszym procesom i mniejszemu zużyciu materiału. Z kolei MIG/MAG jest mniej kosztowne w zakupie, ale wymaga więcej czasu i może generować większe koszty obróbki wtórnej. Ważne jest dokładne przeanalizowanie kosztów dla konkretnego projektu.

Porównanie kosztów:

MIG/MAG: Niższy koszt inwestycji w sprzęt, ale wyższe koszty eksploatacji.

Laser: Wyższy koszt początkowy, ale niższe koszty materiałowe i robocizny.

Wybór między spawaniem laserowym a MIG/MAG zależy od specyfiki projektu oraz priorytetów biznesowych. Jeśli kluczowe znaczenie mają estetyka, precyzja oraz czas realizacji, technologia laserowa będzie najlepszym rozwiązaniem. Z kolei w przypadku ciężkich konstrukcji stalowych oraz aplikacji wymagających wypełnienia dużych szczelin, metoda MIG/MAG pozostaje niezastąpiona.

Jeśli zastanawiasz się, która technologia najlepiej odpowiada potrzebom Twojej firmy, skontaktuj się z naszymi ekspertami. Oferujemy profesjonalne doradztwo oraz szeroką gamę urządzeń, które spełnią wymagania najbardziej wymagających projektów.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.