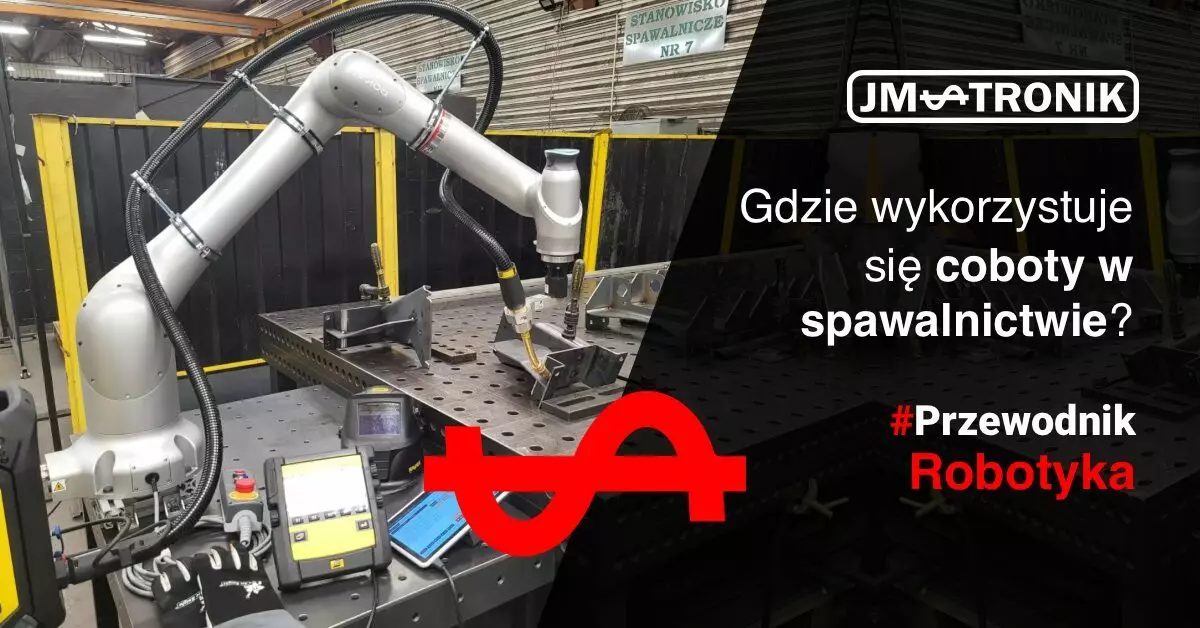

Gdzie wykorzystuje się coboty w spawalnictwie?

…

Robotyzacja przemysłu to już nie tylko wybór, ale konieczność dla zachowania konkurencyjności. Wykorzystanie robotów przemysłowych pozwala na gwałtowny wzrost wydajności i precyzji, co potwierdzają najnowsze raporty International Federation of Robotics (IFR).

![Robotyzacja przemysłu na świecie: Trendy i przyszłość [2026] 30 Robotyzacja przemysłu na świecie Trendy i przyszłość](https://jm-tronik.eu/wp-content/uploads/2026/02/Robotyzacja-przemyslu-na-swiecie-Trendy-i-przyszlosc.jpg.webp)

Według raportu World Robotics 2024, w samym 2023 roku na całym świecie zainstalowano 541 302 nowe jednostki. Choć w ujęciu globalnym odnotowano minimalny, 2-procentowy spadek względem rekordowego roku 2022, to zasoby operacyjne przekroczyły już 3,9 mln robotów.

W praktyce paletyzatory:

Azja: Absolutny dominator. Kraje azjatyckie odpowiadają za 73% nowych instalacji. Liderem są Chiny (38% światowego zasobu), a tuż za nimi plasują się Japonia i Korea Południowa.

Europa: Na „Starym Kontynencie” liczba instalacji wzrosła o 9%, osiągając poziom 92 393 robotów. Głównym motorem napędowym są nasi zachodni sąsiedzi – Niemcy.

Polska: Nasz kraj odnotowuje znaczący wzrost (9% rok do roku). Obecnie w polskim przemyśle pracuje blisko 25 tys. robotów.

Wskaźnik, jakim jest gęstość robotyzacji, najlepiej obrazuje stopień zaawansowania technologicznego. W przemyśle wytwórczym w Polsce przypada 78 robotów na 10 tys. pracowników. Dla porównania, w kluczowym dla nas sektorze motoryzacyjnym, wskaźnik ten wynosi aż 251 jednostek.

Najczęstsze zastosowania robotów obejmują:

Branża automotive: Lider wdrożeń (spawanie, montaż, lakierowanie).

Przemysł elektryczny i elektroniczny: Precyzyjny montaż komponentów.

Branża metalowa: Obsługa maszyn i operacje typu pick & place.

W 2026 roku robotyzacja wchodzi w nową fazę dzięki technologiom Przemysłu 4.0. Najważniejsze trendy to:

Sztuczna inteligencja (AI): Optymalizuje procesy produkcyjne w czasie rzeczywistym, poprawiając systemy wizyjne i autokorektę ruchów maszyny.

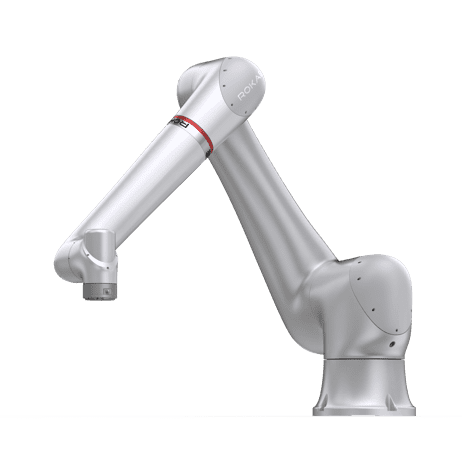

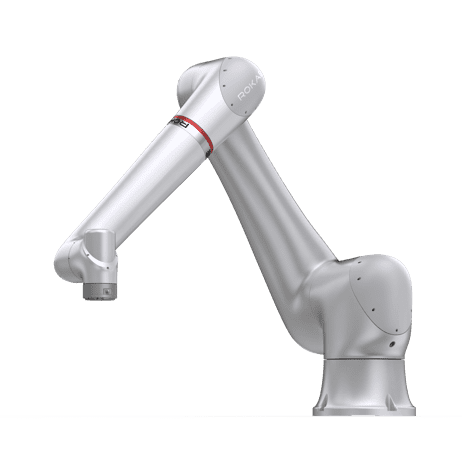

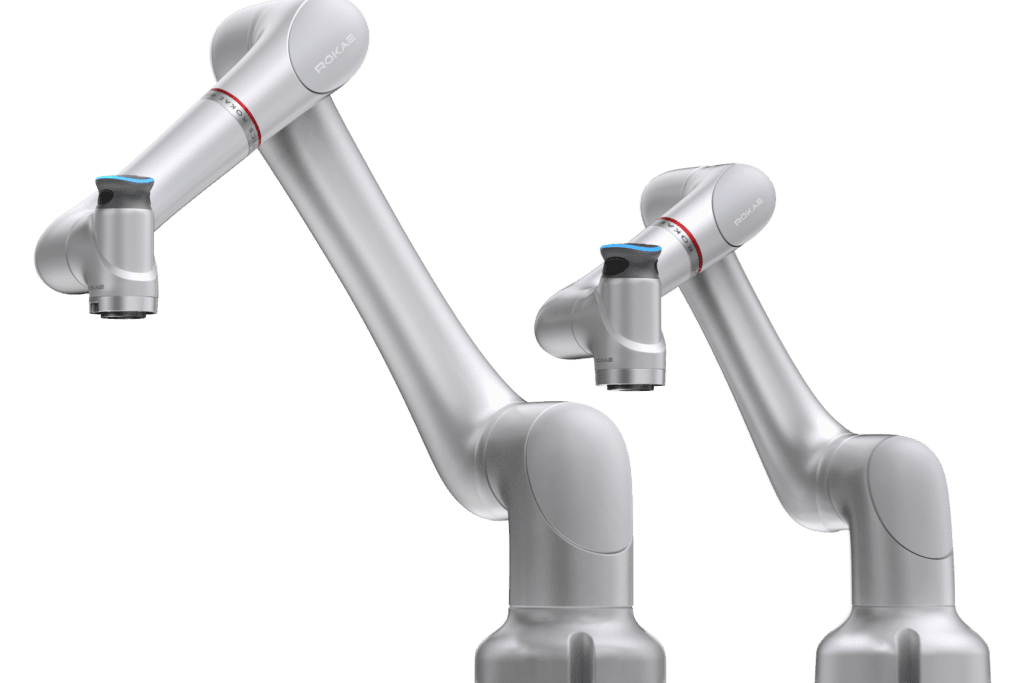

Roboty współpracujące (coboty): Coraz częściej spotykane w zakładach produkcyjnych, gdzie pracują ramię w ramię z ludźmi bez barier ochronnych.

Nearshoring: Przenoszenie produkcji bliżej rynków zbytu wymusza automatyzację w regionach o wyższych kosztach pracy.

Ważne: Jak zauważa Prezes Międzynarodowej Federacji Robotyki, przyszłość to integracja robotów humanoidalnych z zaawansowaną analityką danych, co pozwoli na automatyzację nawet w średnich przedsiębiorstwach.

Mimo że całkowita liczba instalacji rośnie, firmy muszą mierzyć się z barierami takimi jak wysokie koszty energii oraz brak wykwalifikowanej kadry do obsługi nowych robotów.

Dlaczego warto inwestować w robotyzację?

Redukcja kosztów: Niższe koszty jednostkowe produktu w długim terminie.

Jakość i powtarzalność: Eliminacja błędów ludzkich w trudnych warunkach.

Odporność: Zakłady przemysłowe oparte na automatyzacji lepiej radzą sobie z przerwami w łańcuchach dostaw.

Prognozy na lata 2025-2026 wskazują na przełamanie bariery 600 tys. nowych instalacji rocznie. Robotyzacja przemysłu na świecie jest procesem nieodwracalnym – wygrywają te polskie przedsiębiorstwa, które już dziś integrują sztuczną inteligencję ze swoją linią produkcyjną.

![Robotyzacja przemysłu na świecie: Trendy i przyszłość [2026] 31 Cobot paletyzujący - paletyzer od JM-TRONIK](https://jm-tronik.eu/wp-content/uploads/2024/12/Cobot-paletyzujacy-JM-TRONIK-1024x1024.png.webp)

Poznaj najlepsze lasery do odrdzewiania, które skutecznie usuwają rdzę w przemyśle. Sprawdź, jakie rozwiązania będą najlepsze dla Twojej firmy!

Laserowe czyszczenie to nowoczesna metoda usuwania rdzy, farby, korozji, pozostałości po spawaniu, olejów, smarów i innych zabrudzeń z powierzchni materiałów metalowych, w tym stali nierdzewnej, bez użycia chemikaliów. Technologia laserowa jest uniwersalnym narzędziem stosowanym w różnych branżach, takich jak motoryzacja, lotnictwo, energetyka, przemysł tworzyw sztucznych, a także przy czyszczeniu form wtryskowych, narzędzi oraz przygotowaniu powierzchni do dalszych procesów.

Ta technologia jest szeroko stosowana w przemyśle ciężkim oraz w precyzyjnych procesach technologicznych, gdzie wymagana jest efektywność, precyzyjne czyszczenie i brak uszkodzeń podłoża. Laserowe czyszczenie umożliwia skuteczne usuwanie pozostałości, zabrudzeń i korozji z powierzchni metalowych, zapewniając wysoką jakość przygotowania powierzchni przed malowaniem, spawaniem czy nanoszeniem powłok. Laser do czyszczenia jest wszechstronnym narzędziem, które umożliwia precyzyjne i dokładne czyszczenie różnych powierzchni. W nowoczesnych urządzeniach czyszczących stosowany jest laser światłowodowy, który charakteryzuje się energooszczędnością, kompaktowymi rozmiarami i wysoką efektywnością w usuwaniu zanieczyszczeń. Dzięki zastosowaniu lasera impulsowego, możliwe jest usuwanie zanieczyszczeń bez uszkodzeń podłoża, co jest szczególnie istotne w przypadku delikatnych elementów i precyzyjnych branż. Lasery czyszczące są wykorzystywane do usuwania rdzy, farb, olejów i smarów z różnych materiałów oraz mogą być stosowane zarówno w przemyśle ciężkim, jak i w precyzyjnych procesach technologicznych. Laserowe usuwanie rdzy zapewnia wysoką czystość i szybkość dzięki silnej energii laserowej oraz nie powoduje uszkodzeń metalu bazowego dzięki progowi ablacji. Czyszczenie laserowe umożliwia zlikwidowanie zanieczyszczeń o rozmiarze poniżej 1-go mikrona. Lasery czyszczące JM-TRONIK działają w sposób bezdotykowy, eliminując ryzyko mechanicznego uszkodzenia powierzchni.Czyszczenie laserowe wyróżnia się wysoką efektywnością i precyzją w porównaniu do tradycyjnych metod czyszczenia, takich jak mechaniczne czy chemiczne odrdzewianie. W porównaniu do tradycyjnych metod czyszczenia, laserowe usuwanie rdzy pozwala na optymalizację pracy, oszczędność czasu oraz minimalizuje ryzyko uszkodzenia powierzchni.

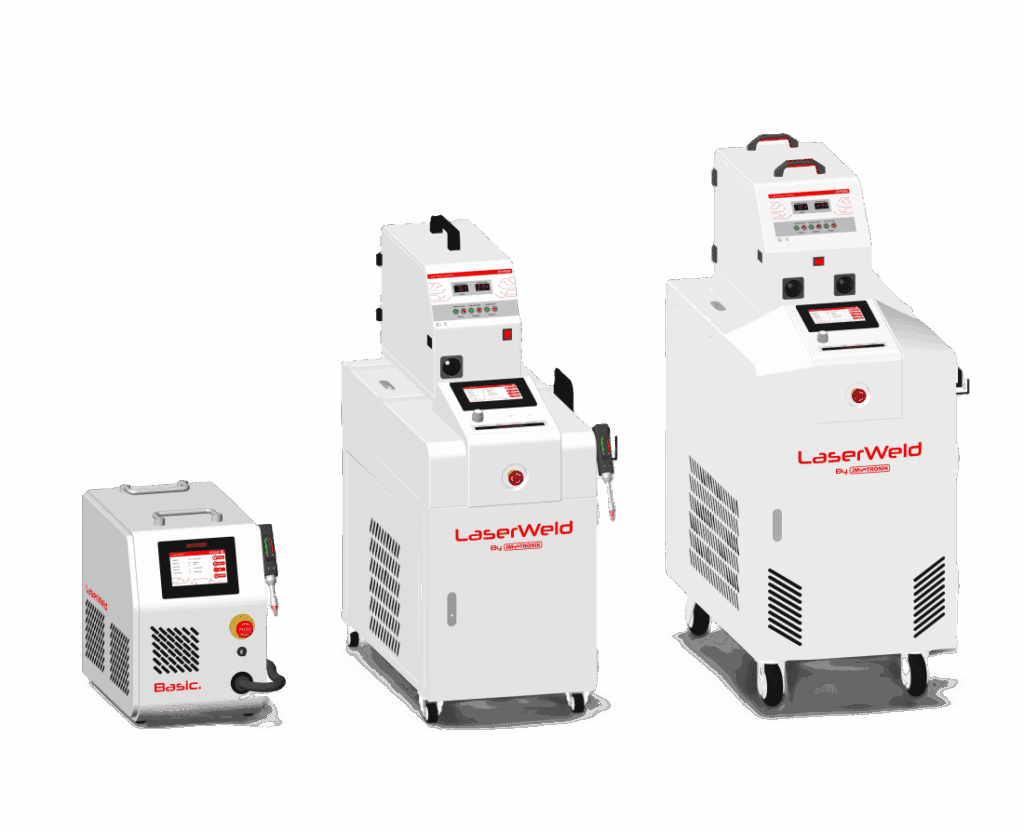

Lasery czyszczące są dostępne w różnych mocach – od 100 W do 6000 W, co umożliwia dobór urządzenia o większej mocy w zależności od stopnia zanieczyszczenia i specyfiki zastosowania. Dzięki temu można skutecznie usuwać nawet trudne powłoki i zanieczyszczenia. W procesie czyszczenia laserowego kluczowe znaczenie ma energia impulsu, której wartość można precyzyjnie regulować w zależności od rodzaju zanieczyszczeń i materiału. Zależności te wpływają na skuteczność i bezpieczeństwo procesu, zapewniając optymalny efekt czyszczenia bez ryzyka uszkodzenia powierzchni. Laserowe urządzenia czyszczące są dostępne także na wynajem, a ceny wynajmu są przystępne w porównaniu do kosztów zakupu urządzenia, co pozwala na elastyczne dopasowanie rozwiązania do potrzeb firmy. Koszt zakupu lasera do czyszczenia rdzy waha się od 53 000 PLN do ponad 134 000 PLN w zależności od mocy urządzenia, co pozwala na wybór rozwiązania dopasowanego do skali i wymagań przedsiębiorstwa. Cały proces laserowego usuwania rdzy obejmuje sublimację powłoki pod wpływem wiązki laserowej, generowanie plazmy i fali uderzeniowej, które skutecznie usuwają rdzę z powierzchni. System odsysający natychmiast usuwa odparowane cząstki, zapewniając czystość i ekologiczność procesu. Warto dodać, że przemysłowe lasery czyszczące LaserClean są wiodącym rozwiązaniem w Europie, oferującym moce od 50 W do 6000 W, co czyni je uniwersalnym wyborem dla różnych zastosowań przemysłowych.Usuwanie rdzy i korozji laserem to jedno z najczęstszych zastosowań laserowego usuwania zanieczyszczeń. Technologia ta pozwala na precyzyjne czyszczenie pozostałości z różnych materiałów metalowych, w tym stali nierdzewnej oraz form wtryskowych, zapewniając wysoką skuteczność i bezpieczeństwo procesu.

Oczyszczarka laserowa znajduje zastosowanie w przygotowaniu powierzchni metalu przed malowaniem oraz przygotowania powierzchni do spawania, eliminując konieczność stosowania środków chemicznych czy mechanicznych metod, które mogą uszkodzić podłoże.

W motoryzacji laserowe usuwanie rdzy obejmuje czyszczenie karoserii, części silnika oraz renowację zabytkowych pojazdów, gdzie precyzyjne czyszczenie jest kluczowe dla zachowania oryginalnych elementów.

W przemyśle laser jest wykorzystywany do czyszczenia form i narzędzi, a także przygotowania powierzchni do spawania czy malowania, co pozwala na zachowanie wysokiej jakości i trwałości połączeń oraz powłok.

Laser czyszczący usuwa zanieczyszczenia poprzez zjawisko ablacji laserowej, co oznacza, że warstwa rdzy lub innych pozostałości jest usuwana bezpośrednio z powierzchni metalu.

Energia lasera jest pochłaniana głównie przez rdzę, farbę, tlenki czy nagary, dzięki czemu proces jest selektywny i nie uszkadza materiału bazowego.

Lasery czyszczące mogą być stosowane do usuwania rdzy, farb, oleju i smarów z wielu materiałów metalowych, takich jak stal, żeliwo czy stal nierdzewna.

Czyszczenie laserowe staje się coraz bardziej popularne zarówno w zastosowaniach publicznych, jak i przemysłowych, ze względu na swoją skuteczność, precyzję i ekologiczne zalety.

Czyszczenie laserem to technologia laserowa umożliwiająca precyzyjne czyszczenie i efektywne usuwanie zanieczyszczeń z powierzchni metalowych, przy jednoczesnym braku uszkodzeń podłoża. Jest to szczególnie istotne w branżach wymagających najwyższej jakości, takich jak motoryzacja, przemysł tworzyw sztucznych, energetyka czy lotnictwo.

W nowoczesnych urządzeniach do czyszczenia laserowego stosowany jest laser światłowodowy, który charakteryzuje się energooszczędnością, kompaktowymi rozmiarami oraz wysoką efektywnością w usuwaniu zanieczyszczeń.

Technologia ta pozwala na skuteczne usuwanie pozostałości po spawaniu, zabrudzeń, korozji oraz innych zanieczyszczeń z powierzchni metalowych, a także na przygotowanie powierzchni przed malowaniem, spawaniem czy nakładaniem powłok ochronnych.

Lasery czyszczące są stosowane w różnych branżach przemysłowych i do wielu rodzajów materiałów, co czyni je uniwersalnym narzędziem do czyszczenia i konserwacji.

Laser czyszczący usuwa zanieczyszczenia poprzez zjawisko ablacji laserowej – energia lasera jest pochłaniana głównie przez rdzę, farbę, tlenki czy nagary, co pozwala na skuteczne i bezpieczne oczyszczenie powierzchni.

Czyszczenie rdzy za pomocą technologii laserowej to proces, który umożliwia precyzyjne czyszczenie i efektywne usuwanie rdzy z powierzchni metalowych bez uszkodzeń podłoża. Technologia laserowa zapewnia wysoką efektywność, co jest kluczowe w branżach wymagających najwyższej jakości, takich jak motoryzacja, przemysł tworzyw sztucznych, energetyka czy lotnictwo.

Laser do czyszczenia rdzy jest skutecznym narzędziem do usuwania nie tylko rdzy i korozji, ale także różnego rodzaju pozostałości po spawaniu, zabrudzeń, farb, olejów i smarów. Technologia ta znajduje zastosowanie w przygotowaniu powierzchni przed malowaniem, spawaniem czy nanoszeniem powłok, eliminując konieczność użycia środków chemicznych i mechanicznych metod, które mogą uszkodzić podłoże. Dzięki zastosowaniu lasera możliwe jest uzyskanie powierzchni wolnej od rdzy, pozostałości i innych zanieczyszczeń, co znacząco poprawia jakość i trwałość dalszych procesów produkcyjnych.

Oczyszczarka laserowa to zaawansowane technologicznie urządzenie, które umożliwia niezwykle dokładne czyszczenie powierzchni metalowych oraz innych materiałów. Dzięki wykorzystaniu lasera impulsowego, oczyszczarka laserowa pozwala na precyzyjne usuwanie zanieczyszczeń, takich jak rdza, stare powłoki malarskie, tlenki czy oleje, bez ryzyka uszkodzenia materiału bazowego.

Co istotne, proces ten nie wymaga stosowania środków chemicznych ani materiałów eksploatacyjnych, co przekłada się na niższe koszty eksploatacji oraz większe bezpieczeństwo dla środowiska. Oczyszczarka laserowa znajduje zastosowanie w różnych branżach – od motoryzacji, przez przemysł stoczniowy, aż po renowację zabytków – wszędzie tam, gdzie liczy się precyzja, skuteczność i zachowanie integralności powierzchni obrabianego przedmiotu.

Wszechstronność sprawia, że urządzenie to jest chętnie wybierane do czyszczenia dużych powierzchni, elementów konstrukcyjnych oraz delikatnych detali wymagających szczególnej troski.

Wybór lasera do czyszczenia zależy od rodzaju zanieczyszczeń, które mają być usunięte. Kluczowe znaczenie mają tu parametry techniczne, takie jak źródło laserowe oraz możliwość regulacji energii impulsu, które można dostosować w zależności od specyfiki powierzchni i stopnia zanieczyszczenia.

Należy brać pod uwagę moc lasera, rodzaj lasera i jego parametry techniczne, w tym dostępność urządzeń o większej mocy, które są szczególnie skuteczne przy trudnych do usunięcia powłokach. W porównaniu do innych rodzajów metod czyszczenia, takich jak metody mechaniczne czy chemiczne, technologia laserowa oferuje wyższą precyzję i efektywność, a jej skuteczność może się zmieniać w zależności od ilości przebiegów oraz warunków eksploatacyjnych.

Dzięki zastosowaniu odpowiedniego lasera, możliwe jest uzyskanie wysokiej jakości powierzchni, wolnej od zanieczyszczeń.

Należy także brać pod uwagę koszt lasera i jego eksploatację.

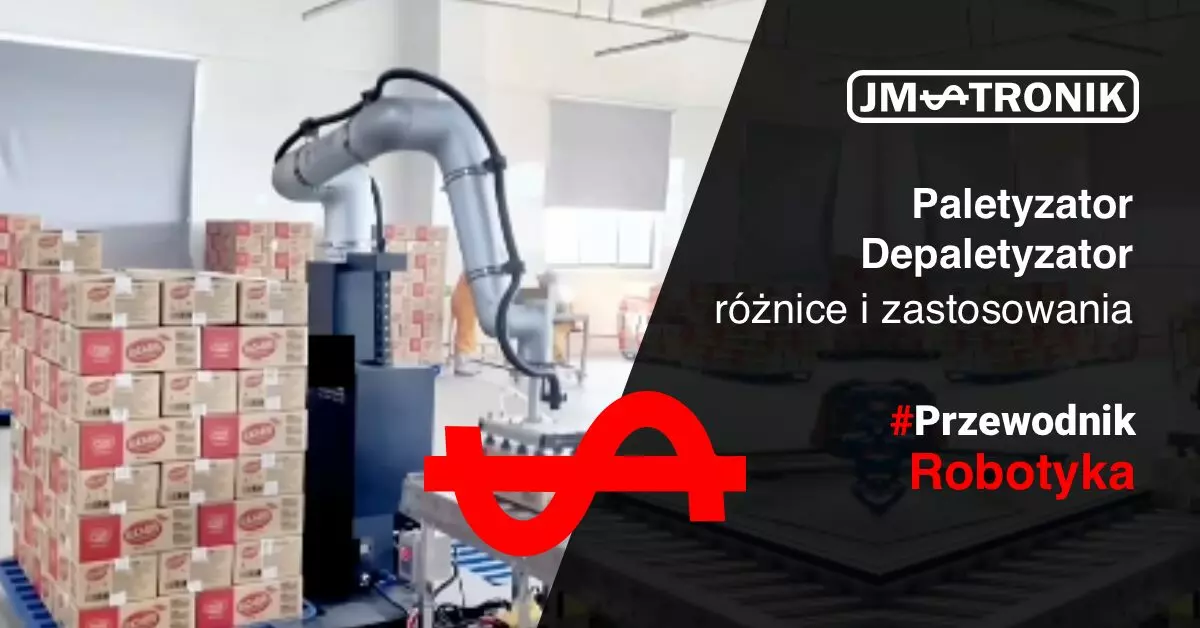

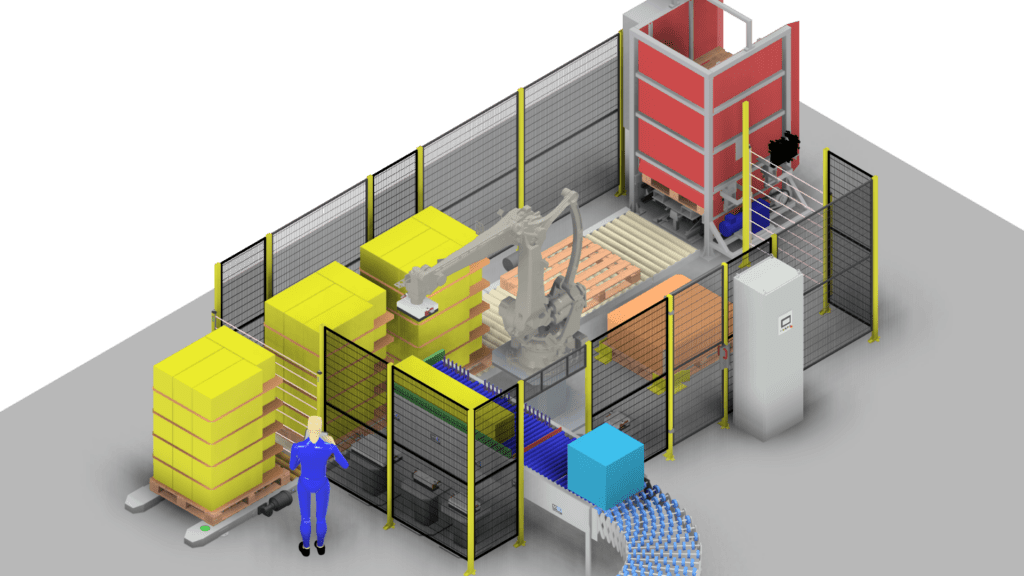

W dobie rosnącej automatyzacji procesów produkcyjnych i logistycznych, zadania związane z załadunkiem i rozładunkiem palet stają się coraz bardziej kluczowe dla efektywności fabryk, magazynów i centrów dystrybucji. Dwa urządzenia, które w tym kontekście są najczęściej omawiane, to paletyzator i depaletyzator. Choć oba pracują wokół palet, ich funkcje, zastosowania i wyzwania są zasadniczo różne.

Paletyzator to maszyna lub zautomatyzowany system służący do układania produktów na paletach w sposób uporządkowany i powtarzalny. Jego głównym zadaniem jest przygotowanie jednostek ładunkowych do transportu i magazynowania. Proces ten polega na odbieraniu produktów z linii produkcyjnej albo przenośnika i precyzyjnym układaniu ich warstwa po warstwie na palecie, zgodnie z wcześniej zaprogramowanym schematem.

W praktyce paletyzatory:

Depaletyzator realizuje proces odwrotny do paletyzacji — zdejmuje produkty z gotowych palet, by przekazać je dalej w procesie produkcyjnym, pakowaniu lub do magazynu.

Jego zastosowanie jest szczególnie ważne tam, gdzie:

Chociaż paletyzacja i depaletyzacja działają wokół tych samych jednostek — palet — to ich cele i charakterystyka procesów różnią się:

| Kryterium | Paletyzator | Depaletyzator |

|---|---|---|

| Kierunek procesu | Układanie produktów na palecie | Zdejmowanie produktów z palety |

| Etap w linii produkcyjnej | Końcowy (przygotowanie do wysyłki) | Początkowy (przekaz do produkcji/logistyki) |

| Wymagania techniczne | Często prostszy system roboczy | Często wymaga systemów wizyjnych, aby lokalizować przesunięte elementy |

W praktyce depaletyzacja może być bardziej wymagająca technologicznie, zwłaszcza gdy towary na paletach zostały przemieszczone w czasie transportu — co wymaga zaawansowanych systemów wizyjnych lub adaptacyjnych algorytmów manipulacji.

Zarówno paletyzatory, jak i depaletyzatory:

Automatyzacja tych procesów staje się szczególnie opłacalna w zakładach o dużych wolumenach produkcji i dystrybucji.

Paletyzator i depaletyzator to dwa komplementarne elementy automatyzacji, które — choć operują wokół tej samej jednostki roboczej (palety) — realizują odmienne zadania. Pierwszy kładzie nacisk na przygotowanie produktów do wysyłki, drugi — na przygotowanie ich do dalszego przetwarzania lub dystrybucji.

Wdrażając rozwiązania paletyzacji i depaletyzacji, zakłady produkcyjne i logistyczne zwiększają efektywność oraz konkurencyjność swoich procesów — co stanowi dziś kluczowy czynnik sukcesu w wielu branżach.

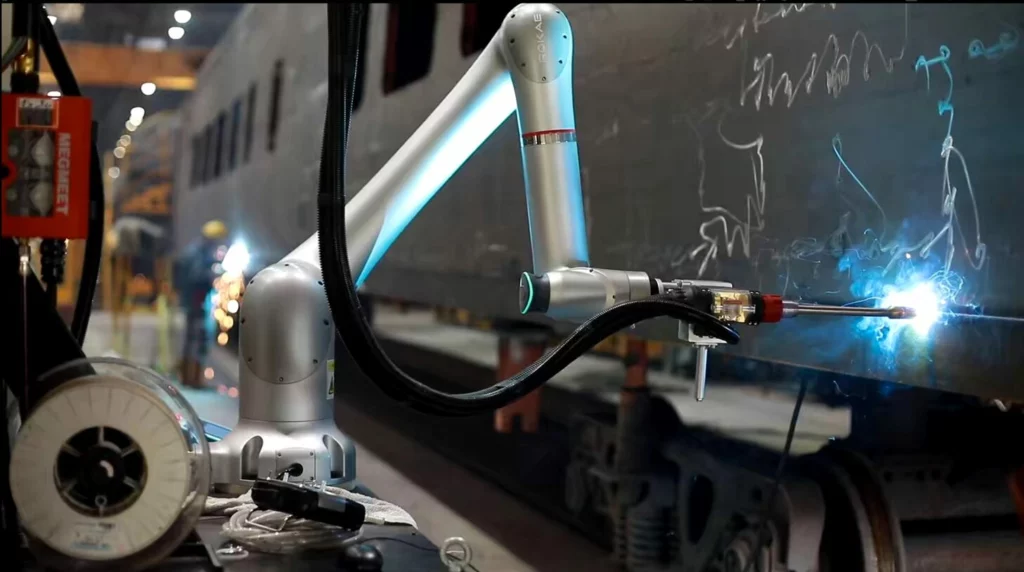

Spawanie aluminium od lat stanowi jedno z większych wyzwań technologicznych w przemyśle. Wysoka przewodność cieplna, niska temperatura topnienia, warstwa tlenków i wrażliwość na parametry procesu sprawiają, że tradycyjne metody nie zawsze zapewniają powtarzalną jakość. Spawanie laserowe aluminium rozwiązuje wiele z tych problemów, oferując precyzję, szybkość i wysoką estetykę spoin.

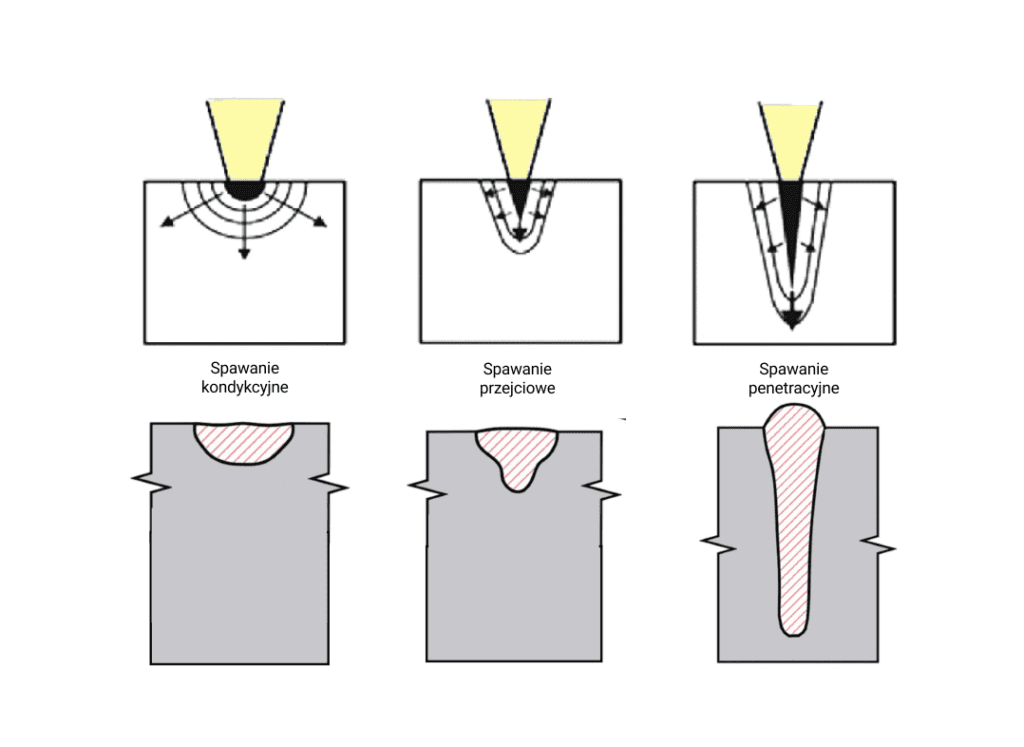

Spawanie laserowe to proces łączenia materiałów, w którym źródłem energii jest silnie skupiona wiązka laserowa. Energia lasera topi materiał w bardzo wąskiej strefie, umożliwiając wykonanie spoiny o minimalnym wpływie cieplnym na otoczenie.

W przypadku aluminium ma to kluczowe znaczenie – materiał ten szybko odprowadza ciepło i jest podatny na odkształcenia.

W porównaniu do tradycyjnych metod spawania łukiem elektrycznym jak MIG/MAG i TIG:

Zastosowania spawania laserowego obejmują m.in.:

Aluminium można spawać, ale wymaga to dużej precyzji procesu.

Właściwości aluminium istotne dla spawania:

Stopy aluminium a spawalność

Różne stopy aluminium (Al-Si, Al-Mg) różnią się:

Laser do spawania aluminium umożliwia precyzyjne sterowanie energią, co jest kluczowe przy pracy ze stopami trudnospawalnymi.

1. Przygotowanie do spawania aluminium

Czyszczenie powierzchni jest absolutnie kluczowe:

Stosuje się metody:

2. Bezpieczeństwo i ochrona osobista

Spawanie aluminium laserem wymaga:

1. Jak dobrać parametry spawania aluminium?

Parametry zależą od:

2. Moc lasera

Najczęściej stosowane moce:

Zbyt mała moc → brak przetopu

Zbyt duża moc → nadtopienia i odkształcenia

3. Prędkość spawania

4. Gaz osłonowy

Najczęściej stosuje się:

5. Odległość ogniskowa

Stała geometria ogniska zapewnia:

Wybór spawarki laserowej

Dobór urządzenia zależy od:

Dostępne są spawarki:

Osprzęt i konserwacja

Dlaczego spawanie laserowe aluminium to dobra inwestycja?

FAQ

Czy laserem można spawać inne metale niż aluminium?

Tak – stal, stal nierdzewną, miedź, mosiądz.

Jak szybkie jest spawanie laserowe?

Proces jest 3-7 krotnie szybszy niż TIG czy MIG/MAG.

Robotyzacja to klucz do zwiększenia efektywności i konkurencyjności w przemyśle, ale wdrożenie robotów przemysłowych, w tym cobotów, może być pełne pułapek. Nawet najlepiej zaplanowane projekty automatyzacji mogą zakończyć się niepowodzeniem, jeśli firmy popełnią podstawowe błędy.

Robotyzacja to klucz do zwiększenia efektywności i konkurencyjności w przemyśle, ale wdrożenie robotów przemysłowych, w tym cobotów, może być pełne pułapek.

Nawet najlepiej zaplanowane projekty automatyzacji mogą zakończyć się niepowodzeniem, jeśli firmy popełnią podstawowe błędy. Statystyki wskazują, że nawet 30% wdrożeń robotów nie spełnia oczekiwań z powodu złego planowania lub braku przygotowania.

W tym artykule omówimy najczęstsze błędy przy wdrażaniu robotów, ich konsekwencje oraz jak ich uniknąć, aby zapewnić sukces projektu.

Robotyzacja to nie tylko zakup sprzętu, ale złożony proces wymagający integracji technologii, ludzi i procesów. Roboty przemysłowe i coboty znajdują zastosowanie w branżach takich jak automotive, logistyka czy elektronika, ale ich wdrożenie wymaga precyzyjnego planowania.

Błędy mogą prowadzić do opóźnień, przekroczenia budżetu, a nawet wypadków na linii produkcyjnej. Kluczowe jest podejście strategiczne, zgodne z normami bezpieczeństwa, takimi jak ISO 10218 czy ISO/TS 15066.

Błąd: Wiele firm inwestuje w roboty bez precyzyjnego określenia, jakie problemy chcą rozwiązać. Czy chodzi o zwiększenie wydajności, redukcję kosztów, czy poprawę jakości? Bez jasnego celu łatwo wybrać niewłaściwy sprzęt lub oprogramowanie.

Konsekwencje: Niewłaściwy robot (np. zbyt zaawansowany lub za prosty) prowadzi do niskiego ROI. Przykładowo, wdrożenie robota do paletyzacji w firmie o małej skali produkcji może być nieopłacalne.

Rozwiązanie: Przeprowadź analizę potrzeb (np. metodą Lean) i określ kluczowe wskaźniki efektywności (KPI). Skonsultuj się z ekspertami, aby dopasować technologię do celów biznesowych.

Błąd: Firmy często uwzględniają tylko koszt zakupu robota, pomijając wydatki na integrację, oprogramowanie, szkolenia czy utrzymanie. Na przykład, koszt cobota to 50-100 tys. zł, ale pełne wdrożenie może sięgać 200-500 tys. zł.

Konsekwencje: Przekroczenie budżetu i wydłużony payback period, co zniechęca do dalszych inwestycji.

Rozwiązanie: Stwórz szczegółowy budżet, uwzględniając koszty ukryte. Skorzystaj z dotacji (np. ulga na robotyzację w Polsce) lub leasingu robota, aby rozłożyć wydatki.

Błąd: Wdrażanie robotów bez przygotowania zespołu prowadzi do oporu pracowników, którzy obawiają się utraty pracy lub braku kompetencji.

Konsekwencje: Sabotaż, niska efektywność i konflikty. Badania pokazują, że 40% niepowodzeń wynika z braku akceptacji załogi.

Rozwiązanie: Organizuj szkolenia i warsztaty, tłumacząc korzyści płynące z robotyzacji (np. przekwalifikowanie na bardziej kreatywne zadania). Zaangażuj pracowników w proces planowania, aby czuli się częścią zmiany.

Błąd: Pomijanie oceny ryzyka zgodnie z normami ISO 10218 czy ISO/TS 15066. Firmy często ignorują wymagania dotyczące bezpieczeństwa, takie jak limity siły nacisku (150 N dla cobotów) czy separacja bezpieczeństwa.

Konsekwencje: Wypadki, kary za niezgodność z przepisami UE lub brak certyfikacji CE, co blokuje eksport.

Rozwiązanie: Przeprowadź audyt bezpieczeństwa z ekspertem ds. norm ISO. Upewnij się, że roboty mają wbudowane systemy wykrywania kolizji i są zgodne z nową normą ISO 10218 z 2025 roku.

Błąd: Wdrożenie robota bez dostosowania linii produkcyjnej lub oprogramowania ERP. Na przykład, robot może nie współpracować z istniejącymi maszynami z powodu różnic w protokołach komunikacyjnych.

Konsekwencje: Przestoje, konieczność kosztownych modyfikacji i frustracja zespołu.

Rozwiązanie: Przeprowadź testy pilotażowe i wybierz roboty kompatybilne z Twoim ekosystemem (np. wspierające standardy OPC UA). Zaangażuj integratora systemów z doświadczeniem.

Błąd: Firmy zapominają o kosztach serwisu, aktualizacji oprogramowania czy kalibracji robotów, które mogą wynosić 5-10% wartości sprzętu rocznie.

Konsekwencje: Awaria robota może zatrzymać produkcję, generując straty rzędu dziesiątek tysięcy złotych dziennie.

Rozwiązanie: Zaplanuj budżet na konserwację i podpisz umowę serwisową z dostawcą. Wykorzystaj technologie predykcyjnego utrzymania oparte na AI, aby zapobiegać awariom.

Aby uniknąć powyższych błędów, warto:

Wdrażanie robotów to szansa na wzrost efektywności, ale wymaga starannego planowania. Unikając błędów, takich jak brak celów, niedoszacowanie kosztów czy pominięcie norm bezpieczeństwa, Twoja firma może osiągnąć ROI w ciągu 1,5-3 lat. Skontaktuj się z nami, aby przeprowadzić audyt i wdrożyć robotyzację bez ryzyka.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Robotyzacja produkcji w Polsce dynamicznie rośnie, a coboty – czyli roboty współpracujące – stały się jednym z najpopularniejszych sposobów na szybkie i elastyczne automatyzowanie procesów.

Ile kosztuje cobot i z jakimi kosztami trzeba realnie się liczyć przy wdrożeniu?

W tym artykule przedstawiamy aktualne ceny cobotów, pełny koszt wdrożenia oraz realne ROI, jakie osiągają polskie firmy. Uwzględniamy także przykładowe widełki cenowe dla rozwiązań JM-TRONIK: CoboWeld, CoboPal i CoboCNC.

Cena cobota nie zależy wyłącznie od samego ramienia robotycznego. Koszt całego rozwiązania składa się z kilku elementów:

To podstawowy element stanowiska. Jego cena zależy od:

Cobot o wyższej żywotności (np. 80 000 rbh) i pełnej metalowej konstrukcji będzie kosztował więcej, ale zwróci się szybciej.

Oprogramowanie jest jednym z najważniejszych elementów kosztowych. Wpływa na:

W przypadku programowaniu zaawansowanych aplikacji, zaleca się dedykowane oprogramowanie do robotów.

Koszt chwytaka to od kilku do kilkudziesięciu procent całego projektu:

W robotyzacji to często 15–30% kosztu:

To obszar, którego firmy często nie widzą w wycenach.

W skład integracji wchodzą:

To właśnie tutaj różnią się oferty tanich integratorów od profesjonalnych.

| Udźwig cobota | Cena netto (ramię + sterownik) |

|---|---|

| 6–7 kg | 65 000 – 85 000 zł |

| 10–12 kg | 85 000 – 120 000 zł |

| 18–20 kg | 120 000 – 170 000 zł |

| 25 kg (paletyzacja) | 150 000 – 210 000 zł |

Są to ceny manipulatora — nie całego stanowiska.

Koszt kompletnego stanowiska z cobotem zależy od wielu czynników: rodzaju aplikacji, wyposażenia, użytych chwytaków, integracji z maszynami, stołu roboczego, technologii procesowej oraz zakresu automatyzacji.

Ponieważ każde stanowisko CoboWeld, CoboPal czy CoboCNC może mieć inną konfigurację, najdokładniejszym sposobem otrzymania realnej wyceny jest skorzystanie z naszego narzędzia online.

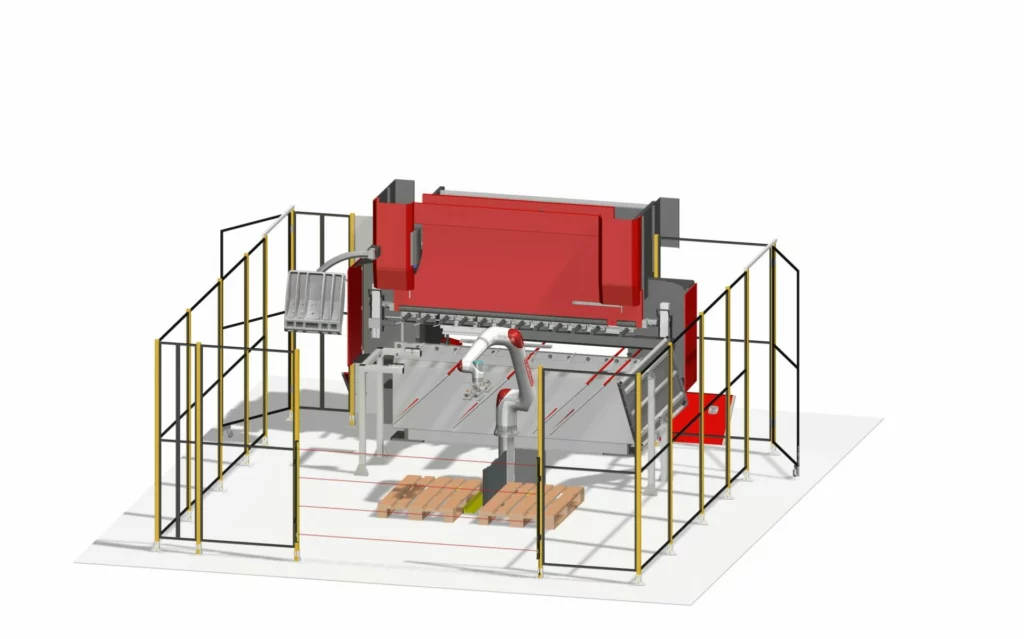

Od 193 800 zł netto

Seria CoboBend · Do automatyzacji gięcia blach i pras krawędziowych · Udźwig do 45 kg · Zasięg do 2248 mm · Intuicyjne sterowanie · Integracja z SmartConnect

Od 112 700 zł netto

Seria CoboWeld · Do automatyzacji spawania i produkcji średnio-seryjnej · Udźwig do 20 kg · Zasięg do 2248 mm · Programowanie bez kodu · Integracja z SmartConnect

Od 121 700 zł netto

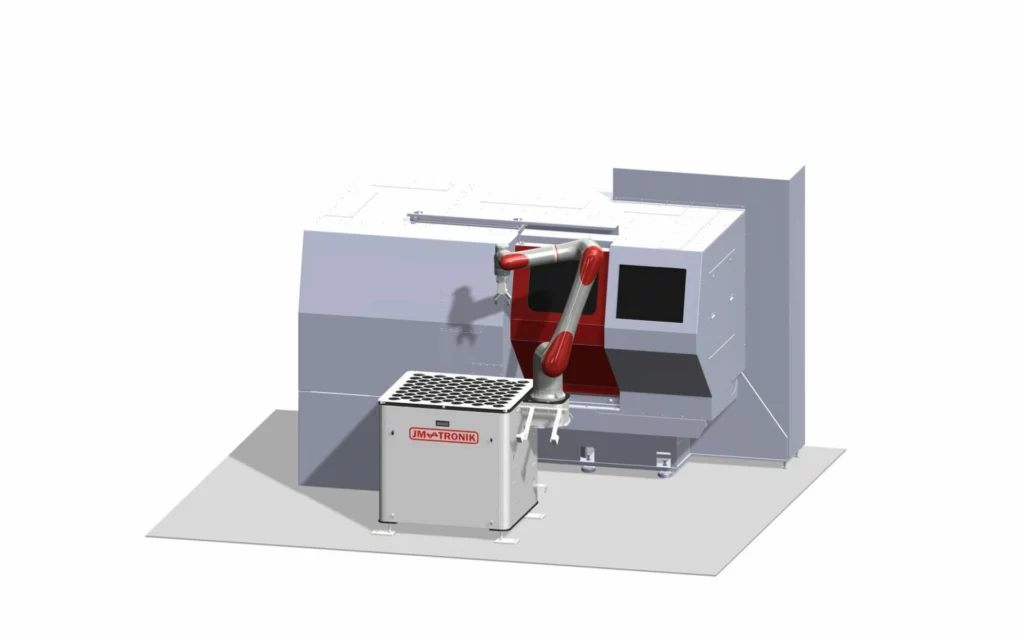

Seria CoboCNC · Do automatyzacji obsługi centrów obróbczych CNC · Udźwig do 18 kg · Zasięg do 1798 mm · Intuicyjne sterowanie · Integracja z SmartConnect

Od 192 300 zł netto

Seria CoboPal · Do automatyzacji procesów paletyzacji i depaletyzacji · Udźwig do 45 kg · Zasięg do 2248 mm · Programowanie bez kodu · Integracja z SmartConnect

Wymagana prawnie.

Bez CE — robot nie może legalnie pracować.

Często trzeba:

To najważniejszy czynnik, który decyduje o tym, czy projekt będzie wydajny.

Na podstawie wdrożeń JM-TRONIK zwrot z inwestycji wynosi:

Dlaczego tak szybko?

✔ cobot pracuje bez przestojów

✔ eliminuje braki i powtarzalne błędy

✔ redukuje koszty pracy

✔ zwiększa wydajność nawet 2–4 razy

✔ często realizuje produkcję na 2–3 zmiany

W branży metalowej coboty są dziś jednym z najszybciej zwracających się typów automatyzacji.

sam cobot (ramię + sterownik): 65 000 – 170 000 zł

kompletne stanowisko: 120 000 – 350 000 zł

Najczęściej wdrażane systemy JM-TRONIK — CoboWeld, CoboPal, CoboCNC — mieszczą się w zakresie:

Planujesz automatyzację stanowiska cobotem?

Od 2017 roku wdrażamy coboty w aplikacjach:

Przygotujemy dla Ciebie bezpłatną analizę opłacalności (ROI) oraz projekt wstępny.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

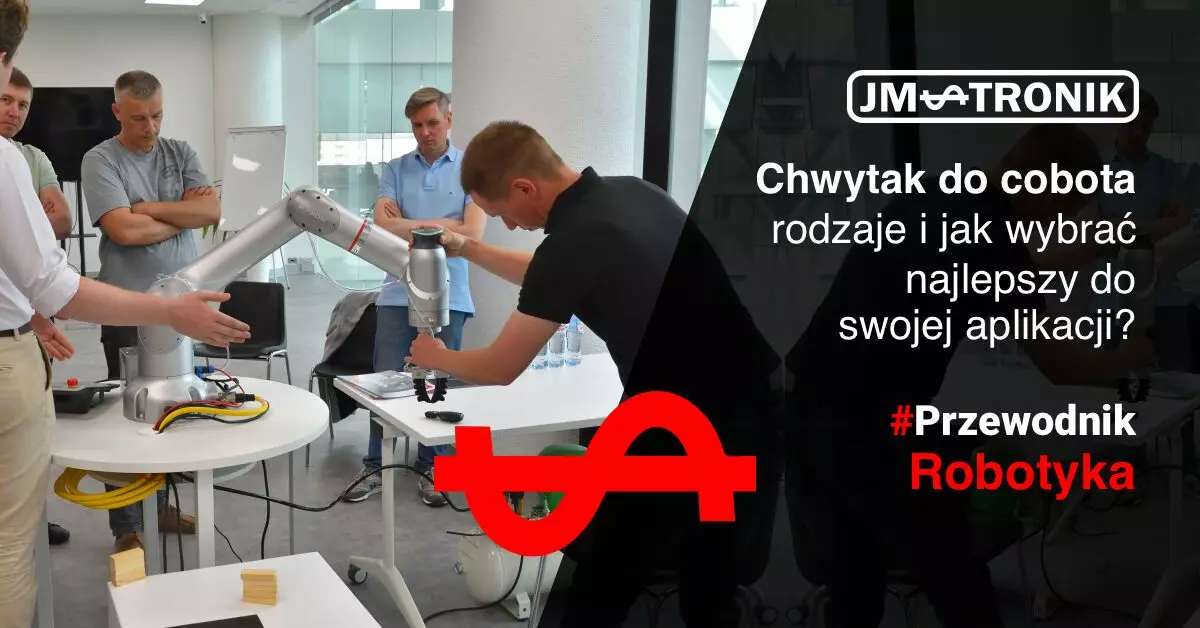

Robot współpracujący może wykonywać setki zadań – od prostego pobierania detali, przez pakowanie i paletyzację, aż po obsługę maszyn CNC. Jednak bez odpowiedniego narzędzia na końcu ramienia robot nie jest w stanie wykonać żadnej operacji. Tym narzędziem jest chwytak do cobota – kluczowy element determinujący skuteczność, bezpieczeństwo i powtarzalność całego procesu.

W tym poradniku przedstawiamy najważniejsze typy chwytaków, ich zastosowania i zasady doboru, oparte na doświadczeniach JM-TRONIK w implementacji systemów CoboSystem: CoboPal, CoboWeld, CoboCNC i CoboEdu.

Dobór odpowiedniego chwytaka do cobota wpływa na:

Nawet najlepszy cobot nie osiągnie pełnego potencjału, jeśli chwytak będzie niedopasowany do aplikacji.

Opłacalność wdrożenia robotów przemysłowych zależy od szeregu czynników, które należy uwzględnić już na etapie planowania projektu. Najważniejsze z nich to skala produkcji, poziom integracji, rodzaj zastosowania oraz dostępne instrumenty wsparcia finansowego.

Chwytaki stosowane z robotami współpracującymi muszą być:

W aplikacjach przemysłowych, gdzie cobot pracuje blisko człowieka, to absolutny fundament.

Przy doborze chwytaka określ:

To właśnie od tych odpowiedzi zależy klasa efektora.

Przy doborze chwytaka liczą się:

Przykład:

Ramię o udźwigu 12 kg i chwytak o wadze 2 kg pozwoli realnie przenosić 10 kg detali.

Nowoczesne chwytaki do cobotów mogą przekazywać dane:

Takie czujniki są kluczowe w aplikacjach:

Najczęściej wybierane w cobotach – proste w integracji, zwykle plug-and-play.

Zalety:

Typowe zastosowania:

montaż, laboratoria, pakowanie, CNC, elektronika.

Przykłady: OnRobot RG2 / RG6, Robotiq 2F-85 / 2F-140, Schunk EGP.

Wymagają sprężonego powietrza, ale są bardzo szybkie i lekkie.

Zalety:

Zastosowania:

wysokie cykle, duże serie, pakowanie, transport blach.

Idealne do detali z gładką powierzchnią, kartonów, folii, szkła, blach.

Rodzaje:

W systemach CoboPal stosujemy takie rozwiązania przy paletyzacji kartonów.

Do elementów stalowych i ferromagnetycznych.

Zalety:

Przykłady: OnRobot MG10, Schunk EMH.

Działają podobnie jak łapy gekona – nie wymagają powietrza i nie zostawiają śladów.

Świetne do:

Do produktów kruchych, nieregularnych i wymagających bardzo delikatnego chwytania.

Stosowane szczególnie:

Projektowane pod konkretną aplikację:

W JM-TRONIK wykonujemy i integrujemy takie chwytaki np. do obsługi CNC, paletyzacji, spawania czy automatyzacji niskoseryjnej.

Wybór odpowiedniego chwytaka to fundament udanej robotyzacji. Odpowiednio dopasowany efektor:

Każda aplikacja wymaga indywidualnego podejścia – dlatego tak ważna jest konsultacja ze specjalistami, którzy pracują na co dzień z cobotami i ich peryferiami.

W JM-TRONIK integrujemy coboty ROKAE, OnRobot, Schunk, Robotiq oraz projektujemy narzędzia dedykowane.

Opracujemy dla Ciebie rozwiązanie idealnie dopasowane do:

Skontaktuj się z nami – dobierzemy właściwy chwytak, wykonamy testy i przygotujemy pełną integrację.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

W erze Przemysłu 4.0 robotyzacja staje się kluczowym narzędziem dla firm dążących do zwiększenia efektywności i konkurencyjności. Inwestycja w roboty przemysłowe, coboty czy systemy automatyzacji to nie tylko wydatek, ale przede wszystkim szansa na szybki zwrot. Według branżowych raportów, średni czas zwrotu z inwestycji (ROI) w robotyzację wynosi od 1,5 do 3 lat, w zależności od skali wdrożenia i branży. W tym artykule wyjaśnimy, kiedy robotyzacja się zwraca, jak obliczyć ROI oraz jakie czynniki wpływają na opłacalność.

Robotyzacja to proces wprowadzania robotów do zadań produkcyjnych – od prostego przenoszenia elementów, przez spawanie i montaż, po pakowanie czy kontrolę jakości.

Celem jest zwiększenie wydajności, powtarzalności i bezpieczeństwa pracy, przy jednoczesnym ograniczeniu kosztów operacyjnych.

Nowoczesne roboty, w tym coboty współpracujące z ludźmi, pozwalają automatyzować procesy nawet w małych i średnich zakładach, gdzie tradycyjna automatyzacja była dotąd zbyt kosztowna lub mało elastyczna.

W Polsce rynek robotów rozwija się dynamicznie – coraz więcej firm z sektora metalowego, spawalniczego i produkcji maszyn wdraża systemy robotyczne, takie jak coboty spawalnicze czy coboty do paletyzacji.

Opłacalność wdrożenia robotów przemysłowych zależy od szeregu czynników, które należy uwzględnić już na etapie planowania projektu. Najważniejsze z nich to skala produkcji, poziom integracji, rodzaj zastosowania oraz dostępne instrumenty wsparcia finansowego.

Im wyższa intensywność pracy robota, tym szybciej inwestycja zaczyna się zwracać. W zakładach produkcyjnych działających w trybie trzyzmianowym robot pracuje niemal bez przerw, co pozwala skrócić okres zwrotu nawet do 12–18 miesięcy. Średni payback period, czyli czas zwrotu nakładów, dla typowych robotów przemysłowych wynosi od 1,5 do 3 lat. W przypadku autonomicznych robotów mobilnych (AMR), które usprawniają transport wewnętrzny i logistykę, ROI może zostać osiągnięte już po około dwóch latach.

Całkowity koszt inwestycji obejmuje nie tylko zakup robota, ale również jego integrację z istniejącą linią produkcyjną, szkolenie operatorów, uruchomienie systemu oraz ewentualne dostosowanie infrastruktury.

Dla porównania: sam cobot lub robot przemysłowy to wydatek rzędu 50–100 tys. zł, natomiast kompleksowe wdrożenie – z osprzętem, oprogramowaniem i stanowiskiem – może sięgać 200–500 tys. zł. Właściwe zaplanowanie zakresu projektu ma więc kluczowe znaczenie dla realnej oceny czasu zwrotu.

Zrobotyzowane stanowisko pozwala znacząco ograniczyć koszty pracy, energii i materiałów. W praktyce jeden robot może zastąpić dwóch lub trzech operatorów przy jednoczesnym utrzymaniu stabilnej jakości produkcji.

Zwiększenie wydajności o 25–30% to obecnie standardowy rezultat, który przekłada się na szybkie obniżenie jednostkowego kosztu produktu.

Tempo zwrotu z inwestycji różni się w zależności od branży i rodzaju procesu. W sektorze automotive, gdzie produkcja jest powtarzalna i wielkoseryjna, zwrot może nastąpić już po 6–12 miesiącach. W zakładach o mniejszej skali produkcji, typowych dla MŚP, okres ten wynosi zazwyczaj 2–3 lata, co nadal stanowi atrakcyjny wynik przy rosnących kosztach pracy.

Dodatkowym czynnikiem przyspieszającym zwrot z robotyzacji są dostępne formy wsparcia. W Polsce przedsiębiorcy mogą korzystać z ulgi na robotyzację, która umożliwia odliczenie do 50% kosztów kwalifikowanych, a także z licznych programów unijnych finansujących inwestycje w automatyzację i cyfryzację produkcji.

Dzięki takim instrumentom realny okres zwrotu można skrócić nawet o 20–30%, co znacząco poprawia rentowność projektu.

Wdrożenie systemów robotycznych nie zawsze jest uzasadnione ekonomicznie. Jeśli produkcja ma charakter sezonowy lub niskowolumenowy, lepszym rozwiązaniem może być zastosowanie cobota współpracującego, który jest tańszy, bardziej elastyczny i łatwy do przeniesienia pomiędzy stanowiskami.

Takie podejście pozwala rozpocząć automatyzację w ograniczonym zakresie, stopniowo budując doświadczenie i oceniając realne efekty inwestycji.

ROI (Return on Investment) oblicza się według formuły: ROI = (Zysk netto z inwestycji / Koszt inwestycji) x 100%. Bardziej praktyczny jest payback period: Koszt inwestycji / Roczne oszczędności.

Przykład 1: Firma wdraża robota do pakowania za 200 tys. zł. Oszczędności: 200 tys. zł rocznie (redukcja 2 etatów po 100 tys. zł). Payback: 1 rok. Po 1 roku ROI: 100%.

Przykład 2: Linia do pakowania za 2 mln zł, oszczędności 1 mln zł rocznie. Zwrot w 2 lata. W logistyce roboty magazynowe zwracają się w 2-3 lat, ale z oprogramowaniem AI – nawet szybciej.

Do kalkulacji używaj narzędzi online lub konsultacji ekspertów, uwzględniając ukryte koszty jak utrzymanie (5-10% wartości rocznie).

Robotyzacja nie tylko się zwraca, ale przynosi dodatkowe korzyści. Poprawia bezpieczeństwo (mniej wypadków), jakość produktów (mniej błędów) i skalowalność.

W 2025 roku trendy jak AI i 5G przyspieszą ROI, umożliwiając predykcyjne utrzymanie i zdalne sterowanie. Firmy zautomatyzowane zyskują przewagę konkurencyjną, łatwiej przyciągając talenty.

Głównym wyzwaniem jest wysoki koszt początkowy i potrzeba szkoleń. Mit, że roboty zabierają pracę, jest fałszywy – one przekwalifikowują pracowników do zadań wyższego poziomu. Rozwiązaniem jest etapowe wdrożenie: zacznij od pilotażu, skorzystaj z leasingu lub dotacji.

W Polsce brak infrastruktury spowalnia robotyzację, ale inwestycje w 2025 roku mają to zmienić.

Robotyzacja się zwraca, gdy jest dobrze zaplanowana – średnio w 1,5-3 lata, z ROI powyżej 100% po 5 latach. Jeśli Twoja firma produkuje na dużą skalę, to idealny moment na działanie.

Skontaktuj się z nami po audyt i kalkulację ROI – pomożemy wdrożyć rozwiązanie dostosowane do Twoich potrzeb.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

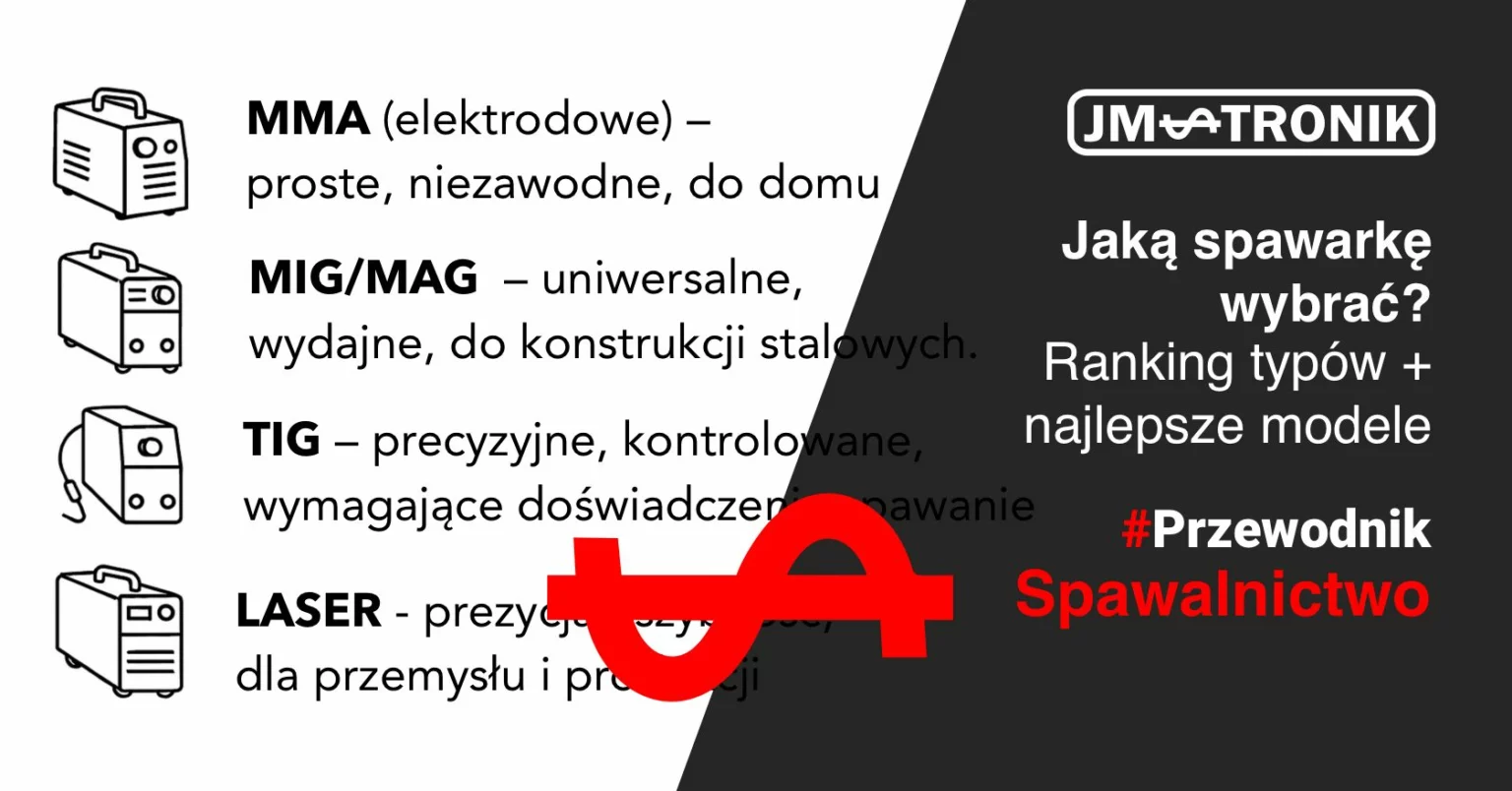

Wybór odpowiedniej spawarki to nie tylko kwestia ceny czy marki – to przede wszystkim decyzja o technologii, która najlepiej odpowie na Twoje potrzeby. W tym poradniku porównujemy cztery najczęściej stosowane metody spawania: MMA, MIG/MAG, TIG i LASER. Dowiesz się, czym się różnią, do jakich zastosowań są przeznaczone i która sprawdzi się w warsztacie, a która w zakładzie produkcyjnym.

Spawanie elektrodą otuloną (MMA) to najbardziej uniwersalna i mobilna metoda. Nie wymaga gazu osłonowego, dlatego sprawdza się zarówno w warsztacie, jak i w terenie, np. przy naprawach ogrodzeń, konstrukcji stalowych czy maszyn.

Zalety:

niska cena zakupu i eksploatacji,

niewielkie wymiary i waga – łatwy transport,

możliwość pracy na zewnątrz, również przy wietrze,

szeroka dostępność elektrod do różnych metali.

Wady:

mniejsza estetyka spoin,

konieczność usuwania żużla,

nieco większa trudność w utrzymaniu stabilnego łuku dla początkujących.

W przypadku spawarek MMA kluczowe znaczenie ma niezawodność źródła prądu i odpowiednie wsparcie techniczne – poznaj nasz serwis JM-TRONIK, który zapewnia opiekę gwarancyjną, konserwację i diagnostykę urządzeń.

Zastosowanie spawarek MMA: budowa konstrukcji, prace instalacyjne, do spawania rur i instalacji, Naprawy, drobne pracace naprawcze, zarówno w warsztacie, jak i w terenie, prace ślusarskie, prace domowe i hobbystyczne.

Metoda MIG/MAG (Metal Inert/Active Gas) wykorzystuje drut elektrodowy podawany automatycznie w osłonie gazu. Jest to najczęściej wybierane rozwiązanie przez warsztaty i firmy produkcyjne.

Zalety:

wysoka wydajność i tempo pracy,

możliwość spawania stali, stali nierdzewnych oraz aluminium,

dobra kontrola nad parametrami łuku.

Wady:

wymaga butli z gazem i odpowiedniej wentylacji,

niezalecana do pracy na otwartym powietrzu przy wietrze.

Dla komfortu i bezpieczeństwa pracy warto zadbać o ochronę głowy i twarzy oraz skuteczne odciągi spawalnicze. To wyposażenie, które realnie poprawia warunki pracy i chroni operatora.

Zastosowanie spawarek MIG/MAG: w przemyśle ciężkim, produkcji konstrukcji, rurociągów, statków, samochodów, w warsztatach, naprawy samochodowe, prace ślusarskie, w pracach remontowych i konserwacyjnych, a także w zastosowaniach hobbystycznych.

Spawanie TIG (Tungsten Inert Gas) wykorzystuje nietopliwą elektrodę wolframową w osłonie argonu. To technologia wybierana tam, gdzie liczy się estetyka, szczelność i precyzja — m.in. w branży spożywczej, chemicznej i motoryzacyjnej.

Zalety:

najwyższa jakość i czystość spoin,

brak odprysków i żużla,

możliwość spawania cienkich elementów (np. blach 0,5–2 mm),

pełna kontrola nad łukiem i przenoszeniem ciepła.

Wady:

wymaga doświadczenia i stabilnej ręki,

wolniejsze tempo pracy niż MIG/MAG,

wyższy koszt sprzętu i eksploatacji.

Jeśli chcesz pogłębić umiejętności w tej metodzie, zapoznaj się z naszymi szkoleniami z nowoczesnych technik spawania laserowego i TIG, prowadzonymi przez specjalistów JM-TRONIK.

Zastosowanie spawarek TIG: w branżach wymagających dużej precyzji i jakości spoin, takich jak przemysł lotniczy, motoryzacyjny, spożywczy, chemiczny czy produkcja rurociągów i zbiorników.

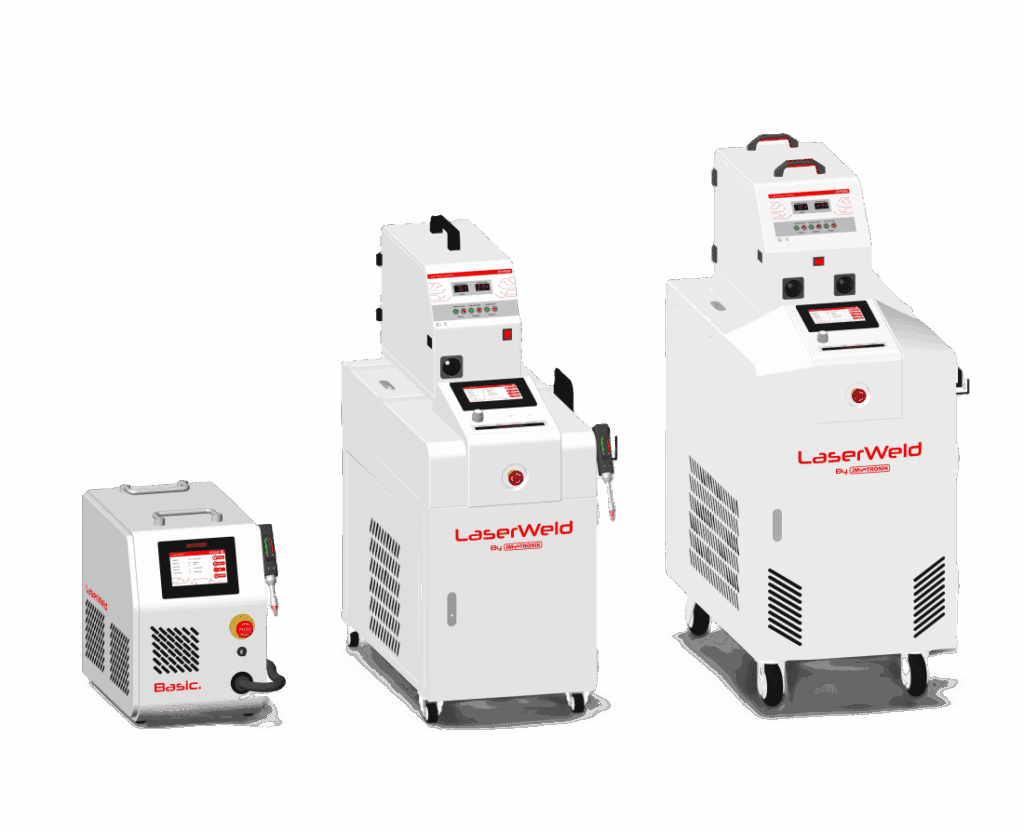

Laserowe źródła spawania to najnowszy etap rozwoju technologii łączenia metali. Zamiast łuku elektrycznego, wykorzystują skoncentrowaną wiązkę światła o bardzo dużej energii, co pozwala uzyskać spoiny o wyjątkowej dokładności i trwałości.

Zalety:

najwyższa jakość i powtarzalność spoin,

minimalne odkształcenia materiału,

brak żużla, odprysków i konieczności szlifowania,

nawet 4× większa prędkość spawania niż TIG.

Wady:

wyższy koszt inwestycji,

wymaga dodatkowych zabezpieczeń BHP.

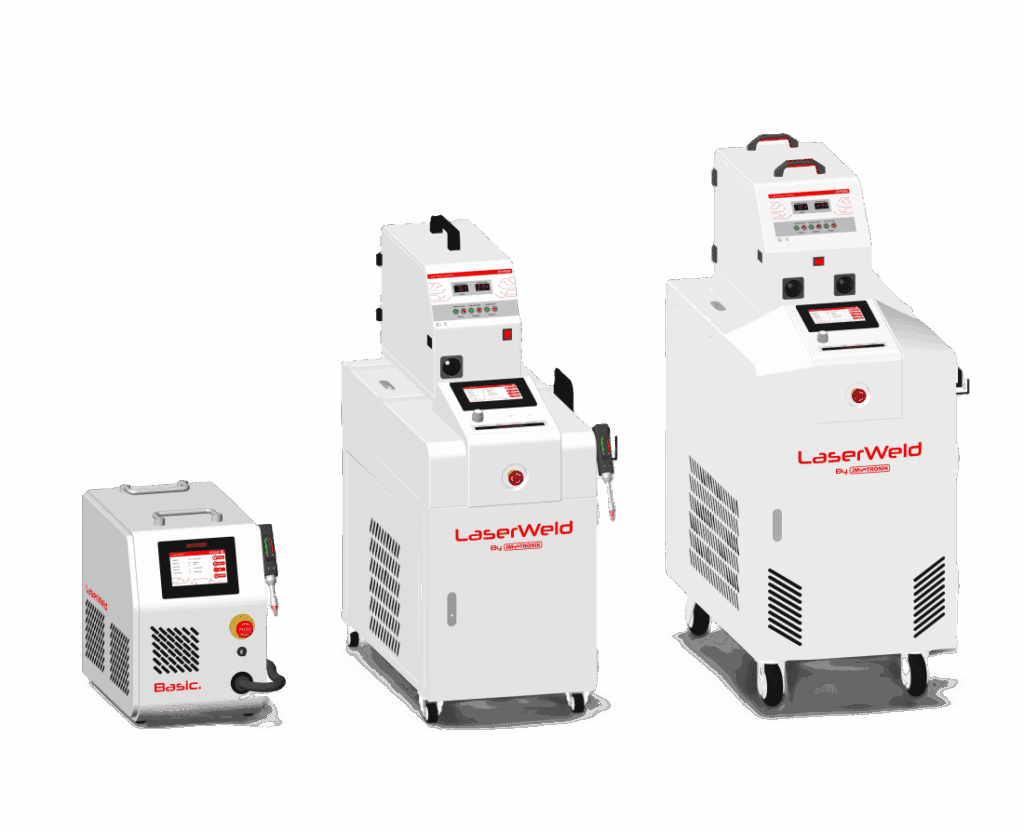

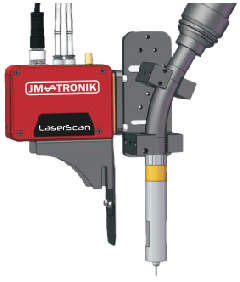

Zobacz kompaktowy model LaserWeld Mini – idealny do precyzyjnych konstrukcji stalowych, oraz całą serię spawarek laserowych LaserWeld dla zastosowań przemysłowych. Dzięki dostępnym opcjom leasingu maszyn i spawarek laserowych, wdrożenie tej technologii jest dziś łatwiejsze niż kiedykolwiek.

Zastosowanie spawarek laserowych: w przemyśle motoryzacyjnym (karoserie, silniki), lotniczym (elementy konstrukcyjne), medycznym (sprzęt, implanty), a także w produkcji elektroniki (drobne komponenty), reklamy (konstrukcje, litery) oraz w przemyśle jubilerskim i dentystycznym.

Zakres prądu spawania określa, jak grube materiały można łączyć. Do zastosowań domowych wystarczy 140–200 A, natomiast do profesjonalnych warsztatów warto wybrać modele powyżej 250 A, a na produkcję czy aplikacje zrobotyzowane minimum 300A, siegając nawet do 500A.

Określa, jak długo spawarka może pracować bez przerwy przy danym natężeniu prądu. Dla majsterkowiczów wystarczające będzie 40%, natomiast w zakładach przemysłowych zalecany jest cykl minimum 80%, który gwarantuje ciągłość spawania.

Spawarki jednofazowe (230 V) sprawdzą się w garażu lub warsztacie domowym. W przypadku urządzeń o dużej mocy i zastosowań przemysłowych lepiej wybrać wersje trójfazowe (400 V) dla stabilniejszej pracy i większej wydajności.

Nowoczesne spawarki oferują rozwiązania ułatwiające spawanie, takie jak Hot Start (łatwiejsze zajarzenie łuku), Anti-Stick (zabezpieczenie przed przyklejeniem elektrody) czy Arc Force (stabilizacja łuku). W modelach premium dostępne są też funkcje PFC i synergia, które poprawiają efektywność i precyzję procesu.

Dla osób rozpoczynających przygodę ze spawaniem najważniejsze są prostota obsługi, stabilny łuk i możliwość pracy z różnymi materiałami. Dlatego najlepszym wyborem na start będzie spawarka MIG/MAG lub inwertorowa MMA — obie metody pozwalają szybko opanować podstawy i uzyskać solidne spoiny bez dużego doświadczenia.

Spawarki MIG/MAG zapewniają płynne prowadzenie łuku, łatwe zajarzenie i estetyczne łączenie blach o różnej grubości. To dobry wybór do warsztatu, garażu czy drobnych konstrukcji stalowych. Natomiast modele MMA są idealne tam, gdzie liczy się mobilność i prostota – nie wymagają butli z gazem, więc świetnie sprawdzą się w terenie.

Nowoczesne spawarki wyposażone są w szereg funkcji, które ułatwiają rozpoczęcie pracy i poprawiają jakość spoin.

Hot Start wspiera łatwiejsze zajarzenie łuku, co szczególnie pomaga osobom początkującym. Arc Force stabilizuje łuk spawalniczy, utrzymując jego równomierne jarzenie, natomiast Anti Stick zapobiega przyklejaniu elektrody do materiału, chroniąc ją przed przegrzaniem.

Funkcja VRD zwiększa bezpieczeństwo pracy, ograniczając napięcie jałowe, a synergia automatycznie dobiera parametry spawania do rodzaju materiału i średnicy drutu.

Z kolei regulacja indukcyjności pozwala precyzyjnie dostosować charakterystykę łuku, co jest szczególnie przydatne przy lutospawaniu cienkich blach.

W modelach z możliwością spawania TIG, funkcja Lift TIG umożliwia zajarzenie łuku bez użycia wysokiej częstotliwości HF, zapewniając czysty i kontrolowany start procesu.

Spawanie to proces wymagający zachowania szczególnych zasad bezpieczeństwa. Wysoka temperatura, promieniowanie UV, odpryski metalu i dymy spawalnicze mogą stanowić zagrożenie zarówno dla operatora, jak i dla otoczenia. Dlatego odpowiednie wyposażenie oraz właściwa organizacja stanowiska pracy to absolutna podstawa.

Poniżej kilka kluczowych zasad, o których należy pamiętać:

Używaj przyłbicy samościemniającej – chroni wzrok i twarz przed promieniowaniem łuku, iskrami i odpryskami. Wybieraj certyfikowane modele, takie jak przyłbice JM-TRONIK, które zapewniają komfort i bezpieczeństwo nawet podczas długiej pracy.

Zapewnij dobrą wentylację stanowiska – świeże powietrze zmniejsza ryzyko wdychania szkodliwych oparów i dymów. W warsztatach zamkniętych warto stosować systemy filtracji i nawiewu.

Stosuj odciągi spalin spawalniczych, np. Boxair BXW Duo – to skuteczny sposób na lokalne usuwanie dymu, pyłów i cząstek metalu bezpośrednio z obszaru pracy.

Przechowuj butle gazowe zgodnie z przepisami – zawsze w pozycji pionowej, z dala od źródeł ciepła i w dobrze wentylowanym miejscu. Regularnie sprawdzaj szczelność instalacji i stan reduktorów.

Miej w pobliżu gaśnicę i apteczkę – w razie awarii lub zapłonu szybka reakcja ma kluczowe znaczenie. Warto wyznaczyć w warsztacie stałe miejsce na sprzęt przeciwpożarowy.

Bezpieczne środowisko pracy to nie tylko wymóg BHP, ale również warunek uzyskania wysokiej jakości spoin i niezawodności urządzeń. Dlatego JM-TRONIK oferuje pełne wsparcie w zakresie serwisu i doradztwa technicznego, pomagając klientom tworzyć stanowiska spełniające najwyższe standardy bezpieczeństwa.

Najlepsze opcje dla amatorów i hobbystów:

Dla początkujących najlepiej sprawdzą się lekkie, proste w obsłudze modele — MIG/MAG lub inwertorowe MMA.

Wersje MIG/MAG oferują łatwe zajarzenie łuku i czyste spoiny przy pracy z konstrukcjami stalowymi.

Modele MMA to dobra opcja „na start”, zwłaszcza gdy zależy Ci na mobilności i możliwości pracy w terenie, bez konieczności podłączania gazu.

Jeżeli zastanawiasz się nad technologicznie nowoczesnym urządzeniem – rozważ urządzenia z serii LaserWeld, idealne do zastosowań wymagających precyzji i czystości spoin.

Przykładowo LaserWeld Mini oferuje przetopy do 5 mm oraz tryby spawania Standard, Scale i Nano.

Czego unikać przy zakupie pierwszej spawarki?

Unikaj modeli o bardzo niskiej jakości komponentach (np. tanich chińskich inwerterów bez zabezpieczeń) — mogą być awaryjne i trudne w serwisie.

Nie wybieraj urządzeń bez funkcji pomocniczych (Hot Start, Anti Stick) — dla początkujących to realna pomoc w opanowaniu techniki.

Unikaj sprzętu bez wsparcia serwisowego i części zamiennych, szczególnie jeśli planujesz użytkować go wieloletnio.

Nie kieruj się wyłącznie ceną — zbyt tania spawarka może mieć ograniczenia w dokładności, trwałości i wygodzie użytkowania.

W dzisiejszym świecie, gdzie automatyzacja przemysłowa rozwija się w zawrotnym tempie, roboty stały się nieodłącznym elementem wielu zakładów produkcyjnych. Od linii montażowych w fabrykach samochodów po precyzyjne operacje w przemyśle farmaceutycznym – roboty zwiększają efektywność i redukują koszty. Jednak wraz z ich wdrożeniem pojawia się kluczowe pytanie: jak zapewnić bezpieczeństwo pracy z robotami? W tym artykule omówimy ryzyka, normy oraz praktyczne wskazówki, które pomogą uniknąć wypadków i poprawić pozycjonowanie Twojej firmy w kontekście BHP.

Praca z robotami niesie ze sobą specyficzne zagrożenia, które różnią się od tych w tradycyjnych środowiskach pracy. Najczęstsze ryzyka to:

Według danych Międzynarodowej Organizacji Pracy (ILO), wypadki z udziałem robotów stanowią rocznie kilka procent incydentów przemysłowych, ale ich skutki bywają poważne. Dlatego bezpieczeństwo pracy z robotami to nie tylko obowiązek prawny, ale też inwestycja w zdrowie zespołu.

Aby zapewnić bezpieczeństwo, firmy muszą przestrzegać międzynarodowych i krajowych standardów. Kluczowe normy to:

Firmy wdrażające roboty powinny przeprowadzić analizę ryzyka (Risk Assessment) przed uruchomieniem. To obejmuje identyfikację potencjalnych zagrożeń i wdrożenie środków zapobiegawczych, jak kurtyny świetlne czy przyciski awaryjnego zatrzymania.

Oto kilka kluczowych praktyk, które pomogą poprawić bezpieczeństwo pracy z robotami:

Pamiętaj, że bezpieczeństwo pracy z robotami to proces ciągły – regularne audyty i aktualizacje systemów są niezbędne.

Nawet najlepsze technologie nie zastąpią wykwalifikowanego personelu. Szkolenia z bezpieczeństwa pracy z robotami powinny obejmować:

Oferujemy dedykowane programy szkoleniowe, które można dostosować do potrzeb przedsiębiorstwa.

Bezpieczeństwo pracy z robotami to fundament zrównoważonego rozwoju przemysłu. Wdrażając odpowiednie normy, technologie i szkolenia, nie tylko minimalizujemy ryzyka, ale też zwiększamy efektywność.

W erze Przemysłu 4.0, gdzie roboty stają się coraz bardziej inteligentne, priorytetem musi być harmonijna współpraca człowieka z maszyną. Jeśli planujesz wdrożenie robotów w swojej firmie, zacznij od rozmowy z nami i opracowania optymalnej koncepcji wdrożenia.

Nie zapominaj o profesjonalnej ocenie ryzyka – to inwestycja, która się opłaci.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy roboty współpracujące mogą zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Współczesne szkolnictwo zawodowe stoi dziś przed ogromnym wyzwaniem: jak skutecznie przygotować uczniów do pracy z technologiami, które dynamicznie zmieniają oblicze przemysłu?

Odpowiedzią na te potrzeby są Branżowe Centra Umiejętności (BCU) – nowoczesne ośrodki szkoleniowe, które stawiają na praktykę i realne kompetencje.

JM-TRONIK, jako partner projektu, dostarczył do Zespołu Szkół Transportowo-Komunikacyjnych im. Tadeusza Kościuszki w Lublinie aż 8 w pełni wyposażonych stanowisk edukacyjnych z cobotami, wspierając tym samym rozwój kompetencji przyszłości.

Dostarczone przez JM-TRONIK zestawy edukacyjne to nie tylko roboty – to kompletne środowiska do nauki programowania i integracji rozwiązań automatyzacji. Każde stanowisko zostało oparte na przemysłowych komponentach używanych na co dzień w zakładach produkcyjnych.

W skład każdego zestawu wchodzą:

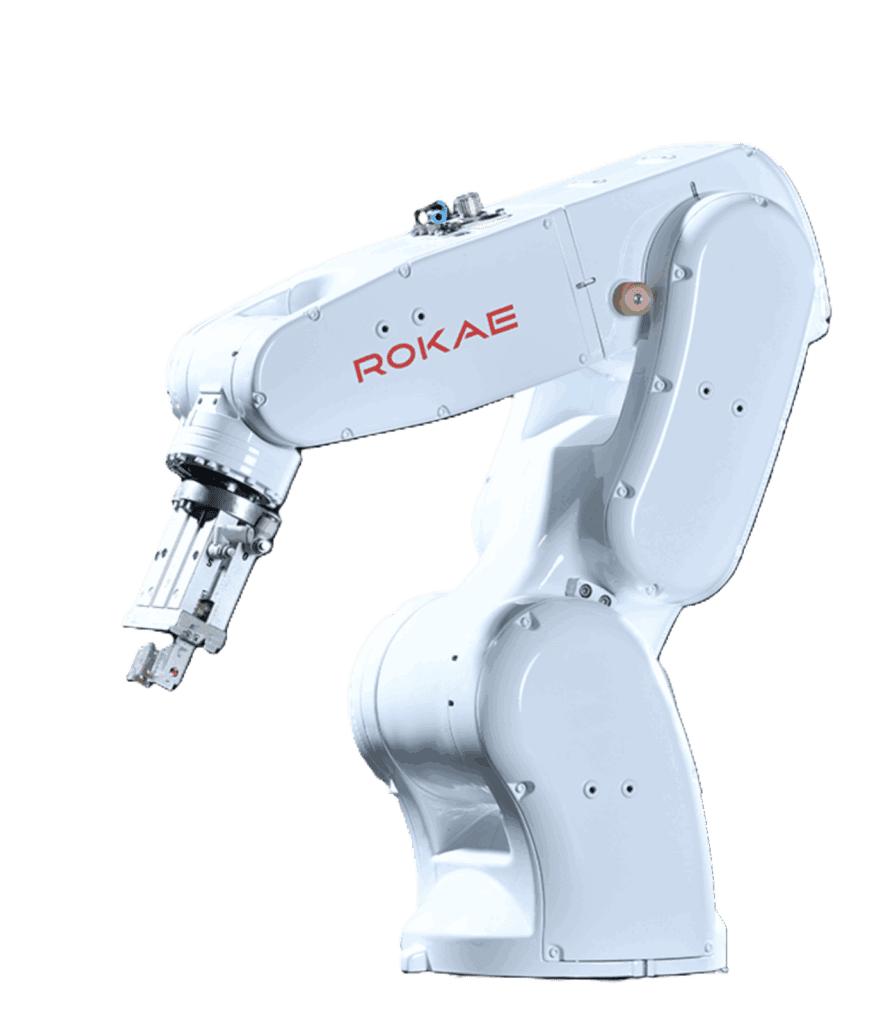

Cobot SR3 od ROKAE Robotics – 6-osiowy, szybki i kompaktowy,

System wizyjny i chwytaki OnRobot Eyes – nauka rozpoznawania i lokalizacji obiektów,

Sterowniki PLC i komputery przemysłowe Siemens – standard branżowy w automatyce,

Szkolenie dla nauczycieli – prowadzone przez eksperta JM-TRONIK, Sebastiana Gruzę.

Projekt powstał przy wsparciu Miasta Lublin, z którym współdziałamy na rzecz rozwoju lokalnej edukacji. Nasz udział w tym przedsięwzięciu to nie tylko dostawa sprzętu – to także doradztwo technologiczne, szkolenia, integracja systemów i pełna gotowość serwisowa.

Stawiamy na realne kompetencje przemysłowe, dlatego dostarczone stanowiska odwzorowują rzeczywiste warunki pracy w zrobotyzowanej produkcji. Dzięki temu uczniowie BCU nie tylko „uczą się programować”, ale rozwijają konkretne umiejętności techniczne wymagane na rynku pracy.

BCU Lublin to pierwszy krok w naszej długofalowej strategii wspierania edukacji technicznej w Polsce. Wierzymy, że elastyczna automatyzacja oparta na cobotach to przyszłość nie tylko przemysłu, ale i edukacji.

Jesteśmy dumni, że stanowiska naszej produkcji będą służyć do nauki i inspiracji dla kolejnych pokoleń techników mechatroników, automatyków i robotyków. Już od września 2025 pierwsi uczniowie rozpoczną naukę w nowoczesnych warunkach, z dostępem do profesjonalnych narzędzi i technologii.

Wrzesień tuż za rogiem! 📅 Zapraszamy na 𝗧𝗮𝗿𝗴𝗶 𝗪𝗲𝗹𝗱 𝗧𝗲𝗰𝗵 𝗘𝘅𝗽𝗼 𝟮𝟬𝟮𝟱! 🚀

📍 Ptak Warsaw Expo – Nadarzyn – Targi Weld Tech Expo

📆 𝟮–𝟰 września 𝟮𝟬𝟮𝟱

🏛 Hala D, Stoisko D4.02

Na naszym stoisku zobaczysz na żywo:

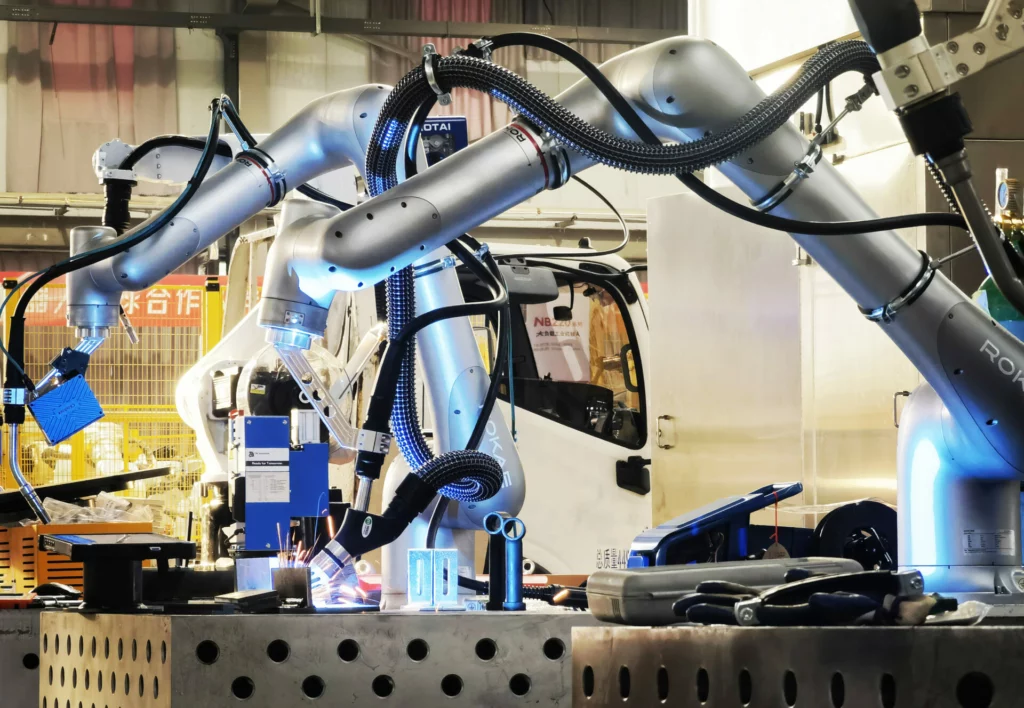

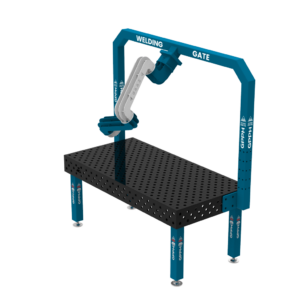

🤖 𝗖𝗼𝗯𝗼𝘁 spawalniczy 𝗖𝗥𝟭𝟮 na bramie GPPH z źródłem spawalniczym ESAB Aristo 500

🧲 𝗖𝗼𝗯𝗼𝘁 𝗖𝗥𝟳 od ROKAE Robotics na magnetycznej podstawie – mobilne i elastyczne spawanie

⚡ Spawarki laserowe 𝗟𝗮𝘀𝗲𝗿𝗪𝗲𝗹𝗱 – od kompaktowych po profesjonalne systemy

🔥 Stanowisko spawania laserowego na żywo z odciągiem Menegon – czysto, precyzyjnie, nowocześnie

-> Przyjdź, porozmawiaj z naszym zespołem, zobacz możliwości najnowszych rozwiązań i przekonaj się, jak możemy usprawnić Twoją produkcję! 💥✨

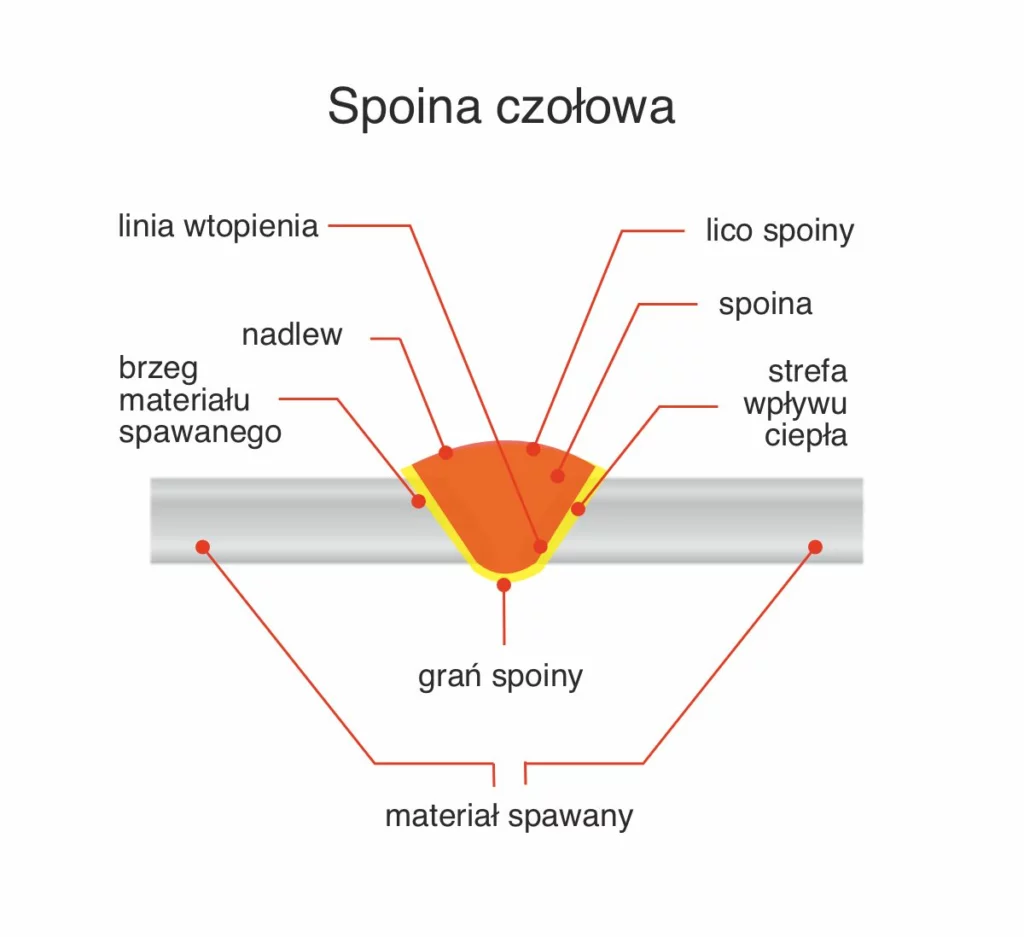

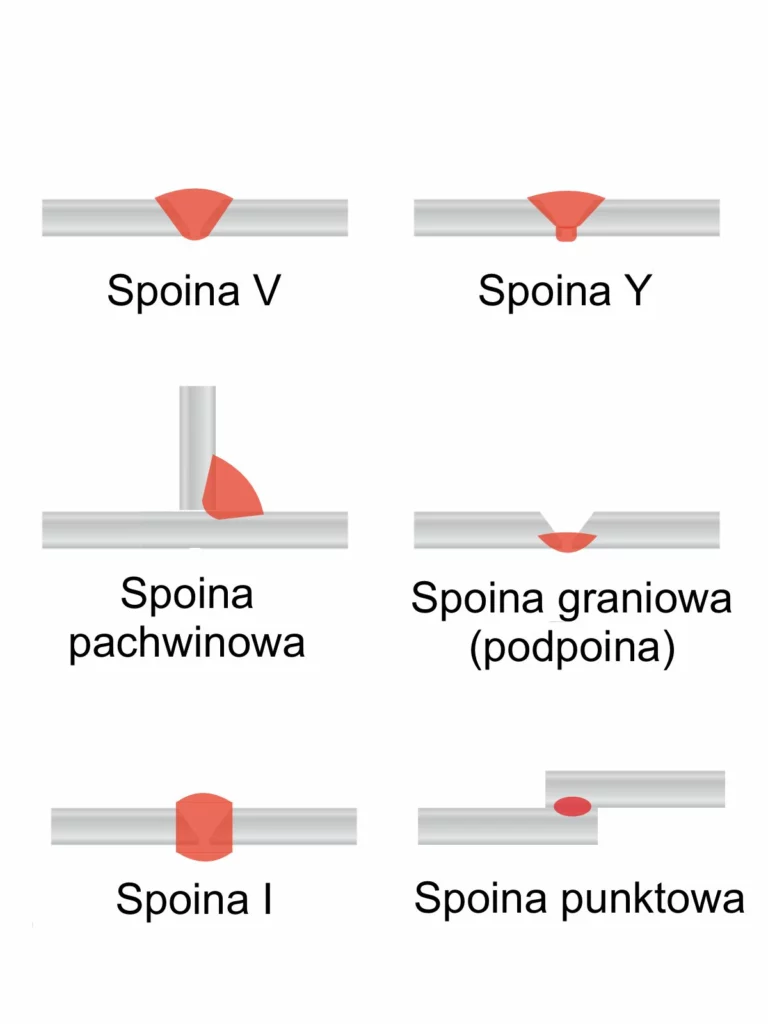

W spawalnictwie wyróżniamy kilka rodzajów spoin, które różnią się sposobem łączenia elementów i ich oznaczeniami na rysunkach technicznych. Podstawowy podział obejmuje spoiny: czołowe, pachwinowe, brzeżne, grzbietowe i otworowe. Oznaczenia te pomagają w jednoznaczny sposób określić rodzaj spoiny, jej wymiary i sposób wykonania.

Spoina spawalnicza to trwałe połączenie dwóch lub więcej elementów wykonane poprzez stopienie materiału za pomocą źródła ciepła, np. łuku elektrycznego, promienia lasera czy gazu. W procesie spawania powstaje charakterystyczna strefa wpływu ciepła (SWC), a widoczną częścią spoiny jest tzw. lico spoiny.

Elementy spoiny:

Lico spoiny – górna, widoczna część połączenia.

Linia wtopienia – granica między materiałem rodzimym a spoiną.

Kształt spoiny – wpływa na wytrzymałość, szczelność i estetykę połączenia.

W spawalnictwie stosowane są różne rodzaje spoin – wybór zależy od zastosowania spoin, materiału, grubości i pozycji elementów. Klasyfikacja spoin — np. czołowe, pachwinowe, otworowe — pozostaje niezmienna niezależnie od metody łączenia: od tradycyjnych technik MIG/MAG i TIG, po spawanie laserowe i nowoczesne spawanie zrobotyzowane z użyciem cobotów.

Spoina czołowa powstaje poprzez połączenie krawędzi dwóch elementów w jednej płaszczyźnie. Wyróżniamy tu podtypy, np. spoiny czołowe typu I, V, U, Y, a także spoiny czołowe o stromych brzegach czy spoina czołowa z częściowym wtopieniem.

Zastosowanie spoin czołowych: konstrukcje nośne, rurociągi, zbiorniki.

Spoina pachwinowa znajduje się w kącie między dwoma elementami. Jej oznaczenie na rysunku to zwykle trójkąt. Stosowana m.in. w konstrukcjach ramowych.

Spoina pachwinowa rysunek pokazuje charakterystyczny trójkątny profil, a oznaczenie zawiera m.in. wysokość spoiny

Spoina otworowa – łączy dwa elementy przez otwory; często stosowana przy połączeniach nakładkowych.

Spoiny brzeżne – łączenie cienkich blach.

Spoina grzbietowa – mniej popularna, stosowana w specjalistycznych aplikacjach.

Spoina bezotworowa i spoiny bezotworowe – termin nieużywany w praktyce wg norm ISO, jednak może być spotykany potocznie jako określenie spoin ciągłych.

Na rysunku technicznym spoiny oznacza się zgodnie z normą PN-EN ISO 2553. Prawidłowe oznaczenia spoin spawalniczych zawierają zarówno symbol spoiny, jak i parametry geometryczne.

Znak spoiny – np. trójkąt (spoiny pachwinowe), prostokąt (czołowe).

Przykład oznaczenia spoiny: a5, L=60, gdzie „a” to grubość spoiny pachwinowej, a „L” długość.

Koło – spoina otworowa

Spoiny pachwinowe oznaczenia i oznaczenia spoin otworowych różnią się symboliką i umiejscowieniem względem linii odniesienia.

Dwie kluczowe normy:

PN-EN ISO 2553 – opisuje sposób oznaczania spoin na rysunku technicznym.

PN-EN ISO 4063 – klasyfikacja procesów spawalniczych (MIG/MAG, TIG, laserowe).

Różnice między normami:

ISO 2553 – forma graficzna.

ISO 4063 – technologia i metoda spawania.

Ocena jakości spoin odbywa się za pomocą badań nieniszczących (NDT):

VT – badania wizualne

PT – badania penetracyjne

RT – badania radiograficzne

Kontrola jakości spoin pozwala wykryć wady ukryte, takie jak nieciągłości, porowatość czy brak przetopu. Kontrolować jakość warto już na etapie wytwarzania. Jeżeli interesuje Cię temat jakości i automatyzacji, zobacz również nasze szkolenia dla spawaczy i operatorów laserów.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

🌿 Przemysłowa Wiosna w pełnym rozkwicie! 🌿

Pierwszy dzień STOM-Spawalnictwo 2025 za nami, a nasze stoisko JM-TRONIK cieszy się ogromnym zainteresowaniem! 🚀 Przedstawiamy innowacyjne rozwiązania z zakresu spawania laserowego oraz robotyki przemysłowej, które rewolucjonizują produkcję i automatyzację.

🔥 Największą uwagę przyciągnęły:

🔹 Spawanie laserowe – precyzja, szybkość i jakość, które zmieniają standardy przemysłowe. Kompletne stanowisko do spawania laserowego w wyposażone w niezawodną filtro-wentylację

🤖 Cobot do paletyzacji – inteligentna automatyzacja logistyki w nowoczesnych zakładach.

⚡ Cobot spawalniczy z systemem ESAB – elastyczne i wydajne rozwiązanie dla zakładów produkcyjnych.

📢 Zapraszamy na kolejne dni targów!

Czekamy na Was przy kawie ☕ i gotowi do prezentacji naszych systemów od 9:00 do 17:00 – aż do piątku!

Przyjdź, zobacz i przekonaj się, jak nowoczesne technologie mogą usprawnić Twoją produkcję!

📍 Stoisko 2-A06 | STOM-spawalnictwo | Targi Kielce

#STOM2025 #TargiKielce #PrzemysłowaWiosna #Automatyzacja #SpawanieLaserowe #Robotyzacja

Ploter laserowy CNC to nowoczesne urządzenie, które odmienia sposób obróbki metali i innych materiałów. Dzięki technologii fiber, wycinarki laserowe oferują niezrównaną precyzję, szybkość i wydajność, stając się niezastąpionym narzędziem w przemyśle. Umożliwiają cięcie nawet bardzo cienkich oraz grubych blach z dużą dokładnością, minimalizując straty materiałowe i optymalizując koszty produkcji.

Technologia fiber to zaawansowane rozwiązanie, które wykorzystuje źródło światłowodowe do generowania wiązki laserowej. Dzięki temu możliwe jest cięcie różnorodnych materiałów, w tym stali nierdzewnej, aluminium i miedzi, przy minimalnych stratach energetycznych. Lasery fiber charakteryzują się większą sprawnością niż tradycyjne lasery CO2, co czyni je bardziej efektywnymi i ekonomicznymi.

Ploter laserowy CNC znajduje zastosowanie w wielu branżach, takich jak przemysł motoryzacyjny, lotniczy, meblarski oraz produkcja konstrukcji metalowych. Możliwość precyzyjnego cięcia skomplikowanych kształtów sprawia, że jest to idealne rozwiązanie dla firm poszukujących efektywnej i nowoczesnej technologii. Dzięki swojej uniwersalności urządzenia te mogą być stosowane zarówno w seryjnej produkcji, jak i przy jednostkowych zamówieniach.

Obie technologie wykorzystują wiązkę laserową do obróbki materiałów, jednak ich zastosowanie jest odmienne. Spawarka laserowa pozwala na łączenie elementów z dużą precyzją, minimalizując odkształcenia termiczne, natomiast ploter laserowy CNC umożliwia szybkie i dokładne cięcie. W wielu zakładach produkcyjnych obie te technologie są stosowane równocześnie, co pozwala na kompleksową obróbkę metali.

Ploter laserowy – przeznaczony do precyzyjnego cięcia materiałów

Spawarka laserowa – stosowana do łączenia elementów przy minimalnym wpływie termicznym

Oba urządzenia bazują na tej samej technologii generowania wiązki laserowej

Automatyzacja procesów przemysłowych obejmuje również integrację robotów przemysłowych z ploterami laserowymi. Roboty mogą załadowywać i rozładowywać materiał, a także precyzyjnie manipulować elementami podczas cięcia, zwiększając wydajność produkcji. Wdrożenie zrobotyzowanych stanowisk z wycinarkami laserowymi pozwala na maksymalizację powtarzalności i precyzji, przy jednoczesnym ograniczeniu błędów ludzkich.

Automatyzacja procesów produkcyjnych i większa efektywność

Możliwość pracy w systemie 24/7

Precyzyjna manipulacja materiałem przed i po cięciu

Zwiększona powtarzalność produkcji i minimalizacja odpadów

Przy wyborze odpowiedniego urządzenia należy wziąć pod uwagę kilka kluczowych czynników:

Moc lasera – dostosowana do rodzaju i grubości obrabianego materiału

Powierzchnia robocza – dopasowana do wymiarów ciętych elementów

Stopień automatyzacji – możliwość integracji z robotami przemysłowymi

Oprogramowanie – zaawansowane algorytmy optymalizacji cięcia

Możliwość rozbudowy – opcje dodatkowego wyposażenia, jak systemy automatycznego załadunku i rozładunku

Wybierając ploter laserowy CNC, warto postawić na nowoczesne rozwiązania technologiczne, które nie tylko zwiększą efektywność produkcji, ale także obniżą koszty eksploatacji i konserwacji.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Spawanie laserowe to innowacyjna technologia, która pozwala na znaczne zwiększenie wydajności w produkcji. Dzięki wysokiej precyzji i prędkości procesu, laser fiber staje się niezastąpiony w wielu branżach przemysłowych.

Współczesne rozwiązania w technologii spawania laserowego fiber oferują nie tylko precyzję i jakość, ale także znacząco zwiększają prędkość procesu. Dzięki nowoczesnym spawarkom ręcznym, takim jak modele z serii LaserWeld, możliwe jest osiągnięcie wyjątkowej wydajności nawet przy grubszych materiałach.

W artykule przedstawimy, jakie prędkości można osiągnąć przy różnych grubościach blach oraz jakie tryby specjalne, np. DeepWeld, mogą dodatkowo podnieść efektywność procesu. Jeśli zastanawiasz się nad wyborem technologii spawania, ten wpis pomoże Ci ocenić korzyści wynikające z laserowego spawania fiber.

Jednym z najważniejszych atutów spawania laserowego fiber jest jego wysoka prędkość. Dzięki skoncentrowanej wiązce laserowej proces przebiega szybciej niż w przypadku tradycyjnych metod, takich jak spawanie elektrodowe czy MIG/MAG. Oto jak prezentują się średnie wartości prędkości spawania dla różnych grubości blach:

Prędkość spawania laserowego fiber zależy od wielu czynników. Oto najważniejsze aspekty, które mają wpływ na efektywność tego procesu:

Spawanie laserowe fiber to rewolucja w przemyśle, eliminująca wiele problemów znanych ze spawania metodą MIG/MAG czy elektrodowego. Oto kluczowe zalety tej technologii:

Wyższa prędkość – Laser fiber jest kilkukrotnie szybszy od metod tradycyjnych.

Lepsza jakość spoiny – Czyste i estetyczne spoiny bez odprysków i deformacji.

Oszczędność materiału – Brak potrzeby stosowania dodatkowego materiału spawalniczego.

Mniejsza strefa wpływu ciepła – Minimalizacja odkształceń w porównaniu do spawania elektrodowego.

Wielofunkcyjność – Spawarki LaserWeld umożliwiają również cięcie i czyszczenie laserowe, co dodatkowo zwiększa ich wszechstronność.

Technologia laserowa znajduje zastosowanie w wielu branżach:

Gastronomia – Produkcja mebli, maszyn i akcesoriów ze stali nierdzewnej.

Produkcja – Elementy meblowe, balustrady, ogrodzenia, lekkie konstrukcje.

Przemysł stoczniowy – Elementy galanterii okrętowej, mniejsze kadłuby aluminiowe.

Budownictwo – Elementy architektoniczne, mniejsze stelaże budynków.

Spawanie laserowe fiber to przyszłość branży spawalniczej. Dzięki zastosowaniu nowoczesnych spawarek LaserWeld, możliwe jest osiągnięcie niezwykle wysokich prędkości spawania oraz wyjątkowej jakości spoin.

Jeśli szukasz innowacyjnych rozwiązań, które zwiększą efektywność Twojej produkcji, zapraszamy na jm-tronik.eu. Sprawdź naszą ofertę spawarek laserowych i przekonaj się, jak technologia fiber może usprawnić Twój proces spawalniczy!

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, czy technologia spawania laserowego może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

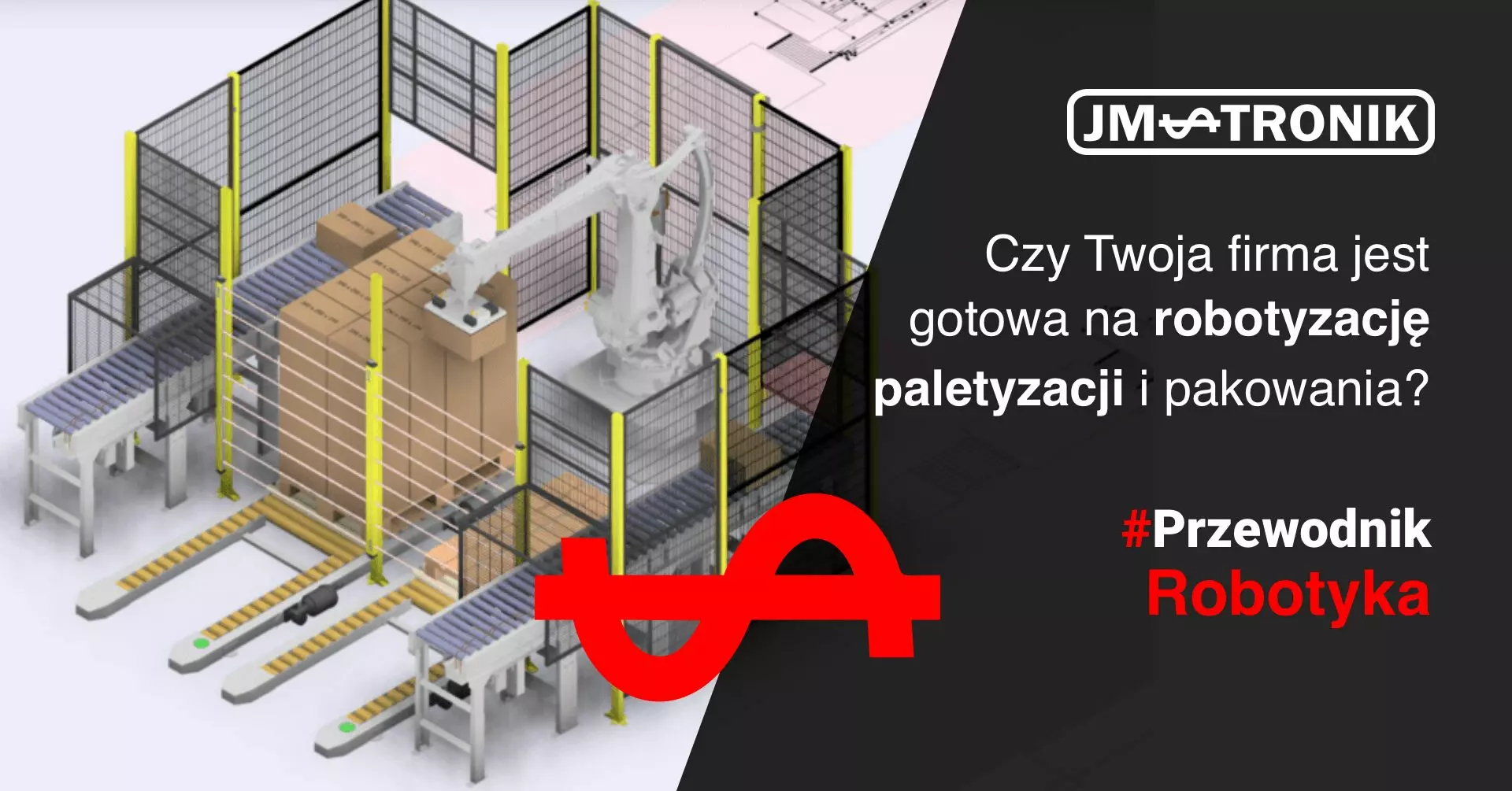

Automatyzacja paletyzacji to rozwiązanie, które może znacznie usprawnić procesy logistyczne w firmach z różnych branż. Decyzja o wdrożeniu robotów przemysłowych lub cobotów wymaga jednak dokładnego rozważenia kilku kluczowych aspektów. Czy Twoja firma jest gotowa na ten krok? Sprawdź, jakie korzyści przynosi automatyzacja i w jakich warunkach może być najbardziej efektywna.

Decyzja o automatyzacji paletyzacji powinna być poprzedzona analizą obecnych procesów w firmie. Oto kilka sytuacji, które mogą wskazywać, że Twoja firma jest gotowa na ten krok:

Automatyzacja paletyzacji przynosi szereg korzyści, w tym:

Oszczędność czasu: Dzięki zastosowaniu robotów przemysłowych czas cyklu na karton wynosi od 2 do 9 sekund, w zależności od rozmiaru i wagi produktów. Coboty działają nieco wolniej, osiągając cykl paletyzacji na poziomie 9–13 sekund.

Redukcja kosztów pracy: Automatyzacja pozwala na zmniejszenie liczby pracowników wykonujących powtarzalne zadania.

Zwiększenie bezpieczeństwa: Eliminacja ręcznej obsługi ciężkich produktów redukuje ryzyko urazów.

Skalowalność: Roboty przemysłowe i coboty można łatwo dostosować do zmieniających się potrzeb produkcyjnych.

Roboty przemysłowe to zaawansowane maszyny przeznaczone do szybkiej i precyzyjnej pracy. Sprawdzają się w wymagających środowiskach, gdzie liczy się wysoka wydajność. Dzięki krótkiemu czasowi cyklu (od 2 do 9 sekund na karton) są idealne do obsługi dużych i ciężkich produktów.

Roboty przemysłowe to zaawansowane maszyny przeznaczone do szybkiej i precyzyjnej pracy. Sprawdzają się w wymagających środowiskach, gdzie liczy się wysoka wydajność. Dzięki krótkiemu czasowi cyklu (od 2 do 9 sekund na karton) są idealne do obsługi dużych i ciężkich produktów.

Analiza potrzeb: Ocena obecnych procesów, liczby produktów i wymagań logistycznych.

Dobór odpowiedniego rozwiązania: Wybór między robotem przemysłowym a cobotem w zależności od specyfiki firmy.

Projekt i instalacja: Przygotowanie projektu dostosowanego do Twoich potrzeb oraz instalacja systemu.

Testy i szkolenia: Przeprowadzenie testów systemu i szkolenie personelu obsługującego.

Monitoring i optymalizacja: Regularne monitorowanie działania systemu i wprowadzanie usprawnień.

Aby ocenić, czy automatyzacja paletyzacji jest odpowiednia dla Twojej firmy, warto odpowiedzieć sobie na kilka pytań:

Czy procesy paletyzacji w Twojej firmie są powtarzalne i czasochłonne?

Czy koszty pracy w Twojej firmie rosną?

Czy obecny system logistyczny wymaga zwiększenia wydajności?

Automatyzacja paletyzacji to inwestycja, która może przynieść wymierne korzyści, szczególnie w firmach z dużym wolumenem produkcji. Jeżeli Twoja firma spełnia powyższe kryteria, warto rozważyć wdrożenie robotów przemysłowych lub cobotów.

Automatyzacja paletyzacji to krok w przyszłość. Skontaktuj się z nami, aby dowiedzieć się więcej o możliwościach, jakie oferują nasze roboty przemysłowe i coboty. Wspólnie znajdziemy rozwiązanie dopasowane do Twoich potrzeb.

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, jak robotyzacja paletyzacji może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Roboty do paletyzacji – jak wybrać odpowiednie rozwiązanie dla swojej firmy?

Robotyzacja procesów produkcyjnych, w tym paletyzacji, staje się standardem w nowoczesnych firmach. Wdrożenie odpowiedniego robota do paletyzacji może znacznąco poprawić wydajność, obniżyć koszty i wpłynąć na jakość obsługi klienta. Ale jak wybrać najlepsze rozwiązanie dla swojej firmy? Przyjrzyjmy się dwóm głównym opcjom: robotom przemysłowym oraz cobotom (kobotom).

Roboty do paletyzacji to inwestycja, która przynosi wiele korzyści. Oto kluczowe z nich:

Zwiększenie wydajności – roboty mogą pracować w szybkim tempie, bez przerw i zmęczenia, co pozwala znacząco zwiększyć efektywność całego procesu produkcji. Dzięki ich niezawodności możliwe jest realizowanie większej liczby zadań w krótszym czasie.

Obniżenie kosztów – automatyzacja eliminuje błędy ludzkie, które mogą generować straty materiałowe czy konieczność poprawek. Dodatkowo, roboty pozwalają ograniczyć koszty pracy ludzkiej, jednocześnie zwiększając jakość realizacji procesów.

Poprawa ergonomii pracy – roboty do paletyzacji przejmują ciężkie i powtarzalne zadania, dzięki czemu pracownicy mogą skupić się na bardziej kreatywnych i wymagających zadaniach. To także redukcja ryzyka urazów wynikających z długotrwałego wykonywania monotonnych czynności.

Większa precyzja – zaawansowane algorytmy sterowania minimalizują ryzyko błędów podczas paletyzacji, co jest szczególnie ważne w branżach wymagających wysokiej dokładności, takich jak przemysł farmaceutyczny czy elektroniczny.

Roboty przemysłowe to doskonały wybór dla firm, które potrzebują rozwiązań o wysokiej wydajności i zdolności do obsługi dużych ciężarów.

Zalety robotów przemysłowych:

Szybkie cykle pracy – idealne do obsługi intensywnych linii produkcyjnych, gdzie tempo jest kluczowe. Roboty przemysłowe mogą wykonywać kilkadziesiąt ruchów na minutę, co znacznie przyspiesza procesy.

Duża ładowność – radzą sobie z paletami, skrzyniami czy workami ważącymi kilkadziesiąt kilogramów, co czyni je niezastąpionymi w ciężkim przemyśle.

Wytrzymałość – zaprojektowane do pracy w trudnych warunkach, np. w wysokich temperaturach, zapylonym środowisku czy przy obsłudze materiałów niebezpiecznych. Dzięki temu mogą być używane w niemal każdej branży.

Możliwość integracji – doskonale współpracują z zaawansowanymi systemami produkcji, takimi jak systemy ERP czy WMS.

Wady:

Wymagają wygrodzeń (klatek) w celu zapewnienia bezpieczeństwa pracy.

Wyższy koszt początkowy i dłuższy czas wdrożenia w porównaniu do cobotów.

Roboty przemysłowe są szczególnie polecane dla branż takich jak przemysł chemiczny, spożywczy, logistyczny czy farmaceutyczny, gdzie liczy się precyzja i szybkość w obsłudze dużych partii towarów.

Coboty, czyli roboty współpracujące, są idealnym wyborem dla firm, które szukają ekonomicznych i elastycznych rozwiązań.

Zalety cobotów:

Bezpieczeństwo – mogą pracować obok ludzi bez konieczności instalowania wygrodzeń, co zmniejsza koszty inwestycyjne i przyspiesza wdrożenie.

Niski koszt – tańsze niż roboty przemysłowe, zarówno pod względem zakupu, jak i eksploatacji. Są doskonałym wyborem dla firm z ograniczonym budżetem.

Szybkie wdrożenie – ich instalacja i konfiguracja zajmuje mniej czasu, co pozwala na niemal natychmiastowe rozpoczęcie pracy.

Wszechstronność – sprawdzają się w procesach obsługi mniejszych kartonów, pojemników i innych lekkich elementów, zapewniając przy tym wysoką precyzję.

Mobilność – łatwo je przenieść w inne miejsce pracy w przypadku zmiany potrzeb produkcji, co czyni je wyjątkowo uniwersalnym narzędziem.

Wady:

Dłuższe czasy cyklu niż w przypadku robotów przemysłowych.

Ograniczona ładowność – przeznaczone głównie do obsługi lżejszych ładunków, co może być barierą w przypadku większych produkcji.

Roboty paletyzujące typu cobot znajdują zastosowanie w małych i średnich firmach, gdzie procesy nie wymagają obsługi ciężkich towarów, a elastyczność produkcji jest kluczowa. To idealne rozwiązanie dla firm z branży e-commerce, kosmetycznej czy lekkiego przemysłu spożywczego.

Przy wyborze robota do paletyzacji warto wziąć pod uwagę następujące czynniki:

Charakter produkcji – czy proces wymaga szybkich cykli, czy raczej elastyczności?

Typ obsługiwanych ładunków – ciężkie palety czy lekkie kartony?

Budżet – coboty są tańsze w zakupie i utrzymaniu, ale roboty przemysłowe oferują większe możliwości w wymagających procesach.

Dostępna przestrzeń – coboty mogą pracować w mniejszych przestrzeniach bez konieczności instalowania wygrodzeń.

Perspektywa rozwoju – jeśli planujesz rozwijać produkcję, lepszym wyborem może być robot przemysłowy, który zapewni większą skalowalność.

Roboty do paletyzacji to kluczowe narzędzie wspierające nowoczesne procesy produkcyjne. Ich wdrożenie niesie za sobą szereg korzyści, takich jak zwiększenie wydajności, obniżenie kosztów operacyjnych, poprawa ergonomii pracy oraz minimalizacja błędów. Roboty przemysłowe to idealne rozwiązanie dla dużych przedsiębiorstw wymagających obsługi ciężkich i intensywnych procesów, podczas gdy coboty sprawdzają się doskonale w mniejszych firmach dzięki swojej elastyczności, bezpieczeństwu i niskim kosztom wdrożenia.

Decyzja o wyborze odpowiedniego robota do paletyzacji powinna być oparta na analizie specyfiki procesów w Twojej firmie, budżetu oraz perspektyw rozwoju. Dzięki temu inwestycja ta może szybko się zwrócić, jednocześnie otwierając nowe możliwości optymalizacji produkcji.

Skontaktuj się z JM-TRONIK już dziś, aby dobrać rozwiązanie idealne dla Twojej firmy. Nasze doświadczenie i zaawansowane technologie pomogą Ci w pełni wykorzystać potencjał robotyzacji paletyzacji, przyczyniając się do sukcesu Twojego biznesu!

Skonsultuj się z naszymi ekspertami!

Dzięki niezobowiązującej konsultacji dowiesz się, jak robotyzacja paletyzacji może zoptymalizować Twoją produkcję i poprawić jakość wykonania Twoich produktów.

Wyrażasz zgodę na kontakt telefoniczny w celu obsługi niniejszego zgłoszenia. Wyrażasz zgodę na otrzymywanie informacji handlowych środkami komunikacji elektronicznej wysyłanymi przez www.jm-tronik.eu oraz na wykorzystanie komunikacji email w celach marketingowych.

Wybór odpowiedniej technologii spawania jest kluczowy dla optymalizacji kosztów, jakości oraz czasu realizacji projektów w wielu branżach przemysłowych.

Wybór odpowiedniej technologii spawania jest kluczowy dla optymalizacji kosztów, jakości oraz czasu realizacji projektów w wielu branżach przemysłowych. Dwie najczęściej stosowane metody, spawanie laserowe oraz tradycyjne spawanie MIG/MAG, oferują różne korzyści w zależności od specyficznych wymagań aplikacji.

W niniejszym artykule szczegółowo omówimy, kiedy warto rozważyć zmianę technologii na spawanie laserowe oraz jakie są kluczowe różnice między tymi dwoma podejściami.

Spawanie jest kluczowym procesem w branży metalowej, ale wybór odpowiedniej technologii zależy od wielu czynników. Dwie popularne metody to tradycyjne spawanie MIG/MAG oraz nowoczesne spawanie laserowe. Obie metody mają swoje zastosowania, zalety i ograniczenia.

MIG/MAG: Spawanie MIG/MAG (Metal Inert Gas/Metal Active Gas) to tradycyjna technika stosowana głównie do spawania grubszych konstrukcji stalowych. Wyróżnia się dużą wszechstronnością, ale wymaga często dodatkowych obrobek, np. szlifowania.

Spawanie laserowe: Technologia ta wykorzystuje skoncentrowaną wiązkę laserową do łączenia metali. Jest idealna do precyzyjnych zadań, gdzie liczy się estetyka i minimalizacja obrobki wtórnej.

Spawanie laserowe zyskuje coraz większą popularność, szczególnie w branżach wymagających precyzji i estetyki. Do jego najważniejszych zalet należą:

Precyzja: Dokładne łączenie cienkich materiałów, nawet o grubościach do 6 mm.

Szybkość: Wyraźnie szybsze od tradycyjnych metod.

Estetyka: Minimalna ilość odprysków i wysoka jakość wykończenia spoiny.

Efektywność: Mniejsze zużycie materiału dodatkowego i energii.

Tradycyjne metody spawania MIG/MAG wciąż znajdują szerokie zastosowanie, szczególnie w ciężkich konstrukcjach stalowych. Ich zalety obejmują:

Wszechstronność: Spawanie materiałów o różnych grubościach.

Wytrzymałość: Idealne do konstrukcji, gdzie liczy się mocne połączenie, np. mostów czy ram maszyn.

Koszty: Niższe koszty inwestycji w sprzęt w porównaniu do technologii laserowej.

Przejście na technologię spawania laserowego może być uzasadnione w określonych sytuacjach, takich jak:

1. Zastosowanie w branżach wymagających wysokiej estetyki

Spawanie laserowe doskonale sprawdza się w produkcji elementów, gdzie estetyka jest kluczowa, np.:

Dzięki minimalnym odpryskom i wysokiej jakości spoin, gotowe produkty nie wymagają dodatkowej obróbki, co oszczędza czas i koszty.

2. Produkcja precyzyjna

W przypadku cienkich materiałów (do 6 mm) i szczelin spawalniczych nieprzekraczających 2 mm, technologia laserowa gwarantuje precyzyjne łączenia bez konieczności uzupełniania szczelin materiałem dodatkowym. To sprawia, że jest idealna do:

3. Wymóg wysokiej wydajności

Spawanie laserowe pozwala na znaczne przyspieszenie procesu produkcji, co ma kluczowe znaczenie w masowej produkcji. Jest to szczególnie ważne w branżach takich jak:

4. Automatyzacja procesów

Jeśli firma planuje automatyzację, technologia laserowa łatwo integruje się z systemami robotycznymi, co dodatkowo zwiększa efektywność.

Mimo rosnącej popularności spawania laserowego, tradycyjne metody MIG/MAG wciąż mają swoje miejsce, zwłaszcza w ciężkim przemyśle. Metoda ta jest niezastąpiona w przypadku:

Grubych konstrukcji stalowych: Spawanie MIG/MAG doskonale nadaje się do materiałów o grubości powyżej 6 mm, gdzie wymagana jest głęboka penetracja spoiny.

Projekty wymagające wypełnienia dużych szczelin: MIG/MAG pozwala na skuteczne wypełnienie szerokich szczelin spawalniczych.

Niskobudżetowe projekty: Jeśli koszty inwestycji w nowoczesną technologię są kluczowe, tradycyjna metoda pozostaje bardziej przystępna.

Praca w trudnych warunkach: MIG/MAG jest mniej wrażliwe na jakość powierzchni, co sprawdza się w polowych warunkach.

Spawanie laserowe wymaga większych nakładów początkowych, ale w dłuższej perspektywie może być bardziej opłacalne dzięki szybszym procesom i mniejszemu zużyciu materiału. Z kolei MIG/MAG jest mniej kosztowne w zakupie, ale wymaga więcej czasu i może generować większe koszty obróbki wtórnej. Ważne jest dokładne przeanalizowanie kosztów dla konkretnego projektu.

Porównanie kosztów: